7.3 b Wie Mais zur Herstellung von Ethanol verarbeitet wird

7.3 b Wie Mais zur Herstellung von Ethanol verarbeitet wird

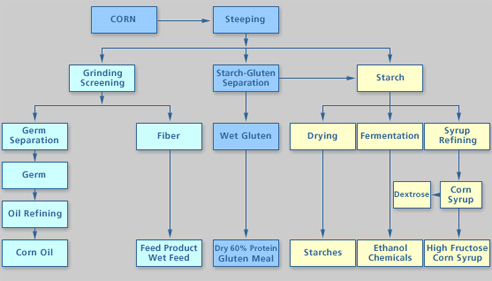

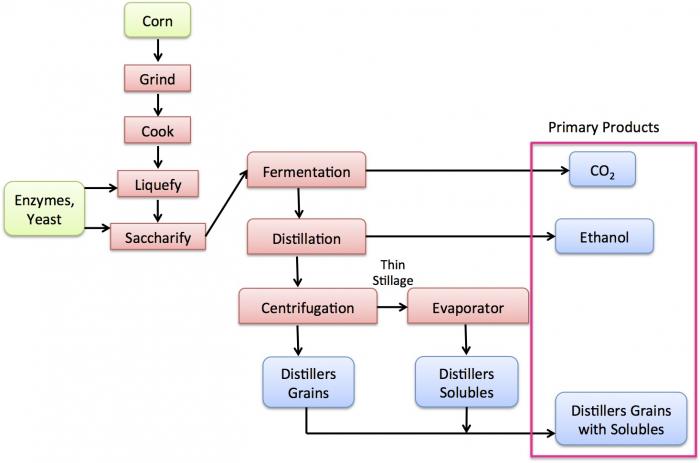

Der Prozess der Herstellung von Mais zu Ethanol ist ein mehrstufiger Prozess. Der erste Schritt ist das Mahlen des Mais. Dies kann durch Trockenfräsen oder Nassfräsen erfolgen. Die Abbildungen 7.10 a und 7.10 b zeigen die Prozessschritte für jedes Nass-und Trockenfräsen. Zum Nassmahlen werden die Maiskörner durch Erhitzen in der Schwefelsäurelösung für 2 Tage in Stärke, Ballaststoffe, Maiskeime und Protein zerlegt., Die Stärke wird getrennt und kann Ethanol, Maissirup oder Stärke in Lebensmittelqualität produzieren. Wie in Abbildung 7.10 a erwähnt, produziert das Nassmahlverfahren auch zusätzliche Produkte wie Futtermittel, Maisöl, Glutenmehl und Glutenfutter. Trockenfräsen ist ein einfacherer Prozess als Nassfräsen, produziert aber auch weniger Produkte. Die Hauptprodukte der Trockenmahlung sind Ethanol, CO2 und getrocknetes Brennkorn mit Solubles (DDGS). Lassen sie “ s gehen durch jeden der schritte in die trockenen schleifen prozess. Die fünf Schritte sind: 1) Mahlen, 2) Kochen und Verflüssigung, 3) Verzuckerung, 4) Fermentation und 5) Destillation.,

Schema des Nassmahlprozesses

- Der erste Mais ist durchdrungen. Vom Einweichen des Mais werden die Produkte getrennt in:

- Stärke / Gluten

-

Die Stärke / Gluten durchläuft einen weiteren Schritt der Trennung und die Stärke wird mit allen anderen Stärke kombiniert.,l>

-

Trocknen zur Herstellung von Stärke

-

Fermentation zur Herstellung von Ethanol chemisch

-

Sirup Raffination zur Herstellung von Maissirup, Dextrose und Maissirup mit hohem Fruktosegehalt

-

- Stärke / Gluten

-

Maiskeime / – fasern durchlaufen das Mahlsieb, um

-

Keim

-

geht durch Ölraffination zu Maisöl werden

-

-

Faser

-

Wird Futtermittel, Nassfutter

-

-

Der erste Mais wird gemahlen, gekocht, verflüssigt und verzuckert. Aus der Verzuckerung geht es durch Fermentation, die CO2 produziert. Nach der Gärung geht es in die Destillation, die Ethanol produziert. Es wird dann zentrifugiert und verdampft, was Destillers Körner mit Solubles ergibt.

Schleifen

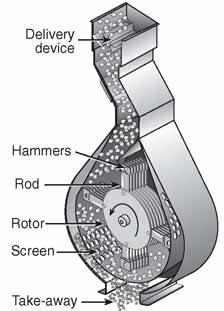

Zum Trockenmahlen von Mais wird eine Hammermühle oder Walzenmühle zum Schleifen verwendet. Abbildung 7.,11 ist ein Schema einer Hammermühle, in die Mais hineingelegt wird. Die Hämmer sind an Stangen befestigt, die einen Rotor einschalten. Wenn sich der Rotor dreht, wird der Vorschub (in diesem Fall Mais) gegen die Wand gehämmert. Ein Bildschirm an der Unterseite ermöglicht es Partikeln, die klein genug sind, um das Gerät zu verlassen und in den größeren Partikeln zu bleiben, weiterhin gehämmert zu werden, bis das gesamte Material im richtigen Größenbereich ist. Das Schleifen hilft, die zähen äußeren Beschichtungen des Maiskernels zu brechen, wodurch die Oberfläche der Stärke vergrößert wird., Sobald der Mais abgebaut ist, wird er mit erhitztem Wasser zu einer Maische oder Aufschlämmung gemischt/slurried.

Kochen und Verflüssigung

Sobald die Maisaufschlämmung (Maische) hergestellt ist, wird gekocht und verflüssigt. Die Kochstufe wird auch Gelatinisierung genannt. Wasser interagiert mit dem Stärkegranulat im Mais, wenn die Temperatur >60°C beträgt und bildet eine viskose Suspension. Haben Sie jemals mit Maisstärke gekocht, um dicke Soße zu machen?, Abbildung 7.12 zeigt ein Bild von Stärke, gemischt mit Wasser, das beim Kochen in eine erhitzte Sauce gegossen wird. Es wird mit Hitze verdicken.

Der Verflüssigungsschritt ist eigentlich eine partielle Hydrolyse, die die Viskosität senkt. Es zerlegt im Wesentlichen die längeren Stärkeketten in kleinere Ketten., Eine Möglichkeit, dies zu messen, besteht darin, Dextroseäquivalente (DE) oder ein Maß für die Menge an reduzierendem Zucker in einem Zuckerprodukt relativ zu Glukose zu betrachten, ausgedrückt als Prozentsatz auf trockener Basis. Dextrose ist auch als Glukose bekannt, und Dextroseäquivalent ist die Anzahl der gespaltenen Bindungen im Vergleich zur ursprünglichen Anzahl der Bindungen., Die Gleichung lautet:

Gleichung 1: 100× Anzahl der gespaltenen Bindungen Anzahl der ursprünglichen Bindungen

Reine Glukose (Dextrose): DE = 100

Maltose: DE = 50

Stärke: DE = 0

Dextrine: DE = 1 bis 13

Dextrine sind eine Gruppe von Kohlenhydraten mit niedrigem Molekulargewicht, die durch Hydrolyse von Stärke oder Glykogen hergestellt werden. Dextrine sind Mischungen von Polymeren von D-Glucose-Einheiten, die durch α (1,4) – oder α (1,6) – Glykosidbindungen verbunden sind. Dextrine werden in Klebstoffen verwendet und können ein knuspriger Verstärker für die Lebensmittelverarbeitung sein.

Maltodextrin: DE = 3 bis 20

Maltodextrin Hinzugefügt Bier.,

Denken Sie daran, dass bei der Stärkehydrolyse Wasser mit dem Zucker reagiert, um den Zucker abzubauen und Glukose zu bilden. Das Wasser bricht in die H+ – und OH-Ionen ein, um beim Abbau mit der Stärke zu interagieren.

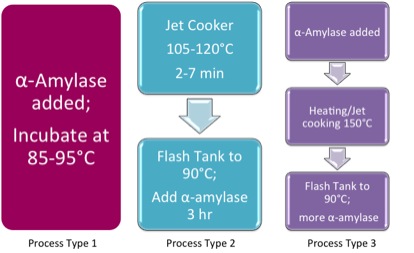

Um eine Verflüssigung zu erreichen, muss die Reaktion unter bestimmten Bedingungen erfolgen. Der pH-Wert der Maische wird im Bereich von 5,9-6,2 gehalten, und Ammoniak und Schwefelsäure werden in den Tank gegeben, um den pH-Wert aufrechtzuerhalten., Etwa ein Drittel der erforderlichen Art von Enzym, α-Amylase, kann der Maische vor dem Jetgaren (2-7 Minuten bei 105-120°C) zugesetzt werden, um die Fließfähigkeit der Maische zu verbessern. Das Jetgaren dient als Sterilisationsschritt, um später während des Fermentationsschritts eine bakterielle Kontamination zu vermeiden. In diesem Stadium werden kürzere Dextrine produziert, sind aber noch keine Glukose.

Zur Verflüssigung können drei Arten von Prozessen verwendet werden. Abbildung 7.13 zeigt die drei Optionen. Prozess 1 ist, wo die α-Amylase zugegeben wird und das Material bei 85-95°C inkubiert wird., Prozess 2 hat die Maische im Jet Cooker bei 105-120ºC für 2-7 Minuten, fließt dann zu einem Flash-Tank bei 90°C. α-Amylase wird drei Stunden später hinzugefügt. Die dritte Option, Prozess 3, fügt die α-Amylase hinzu, die im Strahlkocher bei 150°C erwärmt wird, gefolgt von der Strömung zum Flash-Tank bei 90°C und der Zugabe von mehr α-Amylase.

Drei Prozesse

Prozesstyp 1

α-Amylase hinzugefügt; inkubiert bei 85-95ºC

Prozesstyp 2

Strahlkocher 105-120ºC für 2-7 Minuten

Blitztank auf 90ºC; α-Amylase für 3 Stunden hinzufügen

Prozesstyp 3

α-Amylase hinzugefügt

Erhitzen/Jet kochen @ 150ºC

Flash-Tank bis 90ºC ; Fügen Sie mehr α-Amylase hinzu

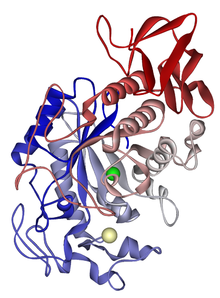

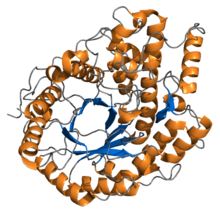

Die α-Amylase zur Verflüssigung wirkt auf die internen α (1,4) glykosidischen Bindungen, um Dextrine und Maltose (Glukosedimere) zu erhalten., Eine Art α-Amylase existiert im Speichel des Menschen; Eine andere α-Amylase wird von der Bauchspeicheldrüse verwendet. Abbildung 7.14 a zeigt eine Art α-Amylase. Die α-Amylase arbeitet etwas schneller als die β-Amylase, und die β-Amylase arbeitet an der zweiten α (1,4) glykosidischen Bindung, so dass Maltose gebildet wird (siehe Abbildung 7.14 b). β-Amylase ist Teil des Reifungsprozesses von Früchten, die die Süße von Früchten erhöhen, wenn sie reifen.

kommen

Verzuckerung

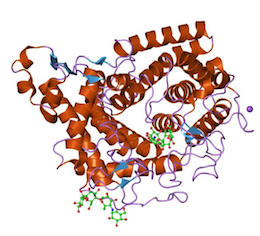

Der nächste Schritt bei der Herstellung von Ethanol ist die Verzuckerung. Verzuckerung ist der Prozess der weiteren Hydrolyse zu glucose-Monomeren. Ein anderes Enzym wird verwendet, eine Glucoamylase genannt (auch unter dem längeren Namen Amyloglucosidase bekannt). Es spaltet sowohl die α (1,4) – als auch α (1,6) – Glykosidbindungen von Dextrin-Enden, um Glukose zu bilden., Die optimalen Bedingungen unterscheiden sich vom vorherigen Schritt und liegen bei einem pH-Wert von 4,5 und einer Temperatur von 55-65°C. Abbildung 7.14 c zeigt ein Schema der Glucoamylase, die auch als ϒ-Amylase bezeichnet wird. Es gibt eine Vielzahl von Amylaseenzymen, die aus Bakterien und Pilzen gewonnen werden. Tabelle 7.2 zeigt verschiedene Enzyme, ihre Quelle und die Wirkung von jedem.

| Enzym | Quelle | Aktion |

|---|---|---|

| α-Amylase | Bacillus amyloliquefaciens | Nur α-1,4-oligosaccharide links sind gespalten zu geben-Dextrine und vor allem maltose (G2), G3, G6 und G7-Oligosaccharide |

| B., licheniformis | Es werden nur α-1,4-Oligosaccharidverbindungen gespalten, um a-Dextrine und überwiegend Maltose -, G3 -, G4-und G5-Oligosaccharide zu erhalten | |

| Aspergillus oryzae, A. niger | Nur α-1,4-Oligosaccharidverbindungen werden zu a-Dextrinen und überwiegend Maltose-und G3-Oligosaccharide gespalten | |

| Verzuckernde a-Amylase | B., subtilis (amylosacchariticus) | Es werden nur α-1,4-Oligosaccharidverbindungen gespalten, um a-Dextrine mit Maltose, G3, G4 und bis zu 50% (w/w) Glukose zu ergeben |

| β-Amylase | Gerstenmalz | Es werden nur α-1,4-Verbindungen von nicht reduzierenden Enden gespalten, um Dextrine und b-Maltose zu begrenzen |

| Glucoamylase | A. niger | α-1,4 und α-1,6-Verbindungen werden von den nicht reduzierenden Enden gespalten, um β-Glucose zu geben |

| Pullulanase | B., acidopullulyticus | Nur α-1,6-Glieder werden gespalten, um geradkettige Maltodextrine zu erhalten |

Einige der neueren entwickelten Enzyme (granulare stärkehydrolysierende Enzyme – GSHE) ermöglichen das Überspringen der Verflüssigungsstufe, indem Stärke bei niedrigen Temperaturen mit dem Kochen hydrolysiert wird. Vorteile umfassen: 1) reduzierte Wärme / Energie, 2) reduzierter Einheitsbetrieb (Reduzierung von Kapital-und Betriebskosten), 3) reduzierte Emissionen und 4) höhere DDGS. Sie arbeiten durch „Entkernen“ in Stärkegranulat direkt ohne die Wasserschwellung/Infusion., Nachteile sind: 1) Enzyme kosten mehr und 2) Kontaminationsrisiken.

Fermentation

Der letzte chemische Schritt zur Herstellung von Ethanol aus der Stärke ist die Fermentation. Die chemische Reaktion der Fermentation ist, wo 1 Mol Glukose 2 Mol Ethanol und 2 Mol Kohlendioxid ergibt. Die Reaktion ist in Gleichung 2 unter:

C 6 H 12 O 6 →2 C 2 H 6 OH + 2 CO 2

Zu verursachen Gärung stattfinden, Hefe zugesetzt wird. Eine übliche Hefe ist Saccharomyces cerevisiae, ein einzelliger Pilz. Die Reaktion erfolgt bei 30-32°C für 2-3 Tage in einem Chargenprozess., Ergänzender Stickstoff wird als Ammoniumsulfat ((NH4)2SO4) oder Harnstoff zugegeben. Eine Protease kann verwendet werden, um Proteine in Aminosäuren umzuwandeln, um sie als zusätzlichen Hefenährstoff hinzuzufügen. Virginiamycin und Penicillin werden häufig verwendet, um bakterielle Kontamination zu verhindern. Das produzierte Kohlendioxid senkt auch den pH-Wert, was das Kontaminationsrisiko verringern kann. Fast 90-95% der Glukose werden in Ethanol umgewandelt.

Verzuckerung und Fermentation sind in einem Schritt möglich. Es wird simultane Verzuckerung und Fermentation (SSF) genannt, und sowohl Glucoamylase als auch Hefe werden zusammengesetzt., Es wird bei einer niedrigeren Temperatur als die Verzuckerung (32-35°C) durchgeführt, was die Hydrolyse in Glukose verlangsamt. Wenn Glukose gebildet wird, wird sie fermentiert, was die Hemmung des Enzymprodukts reduziert. Es senkt die anfänglichen Glukosekonzentrationen, senkt das Kontaminationsrisiko, senkt den Energiebedarf und erzeugt höhere Ethanolerträge. Da SSF in einer Einheit durchgeführt wird, kann es Kapitalkosten verbessern und Verweilzeit sparen.

Destillation und Erhöhung der Ethanolkonzentration

Die letzte Phase der Ethanolproduktion ist die Verarbeitung von Ethanol zur Erhöhung der Ethanolkonzentration., Stromabwärts von den Fermentern beträgt die Ethanolkonzentration 12-15% Ethanol in Wasser (was bedeutet, dass Sie 85-88% Wasser in Ihrer Lösung haben!). Destillation wurde in einer früheren Lektion erwähnt; Rohöl muss in verschiedene kochende Fraktionen destilliert werden, um das Öl in brauchbare Produkte zu trennen. Die Destillation ist ein Verfahren zum Trennen von Komponenten unter Verwendung von Wärme und speziell entwickelten Türmen, um die Flüssigkeit nach unten fließen zu lassen und die erzeugten Dämpfe nach oben fließen zu lassen. Wasser kocht bei 100°C, während Ethanol bei 78°C kocht., Da Wasser und Ethanol jedoch bei einer niedrigeren Temperatur als ihren Siedepunkten verdampfen und beide OH-funktionelle Gruppen aufweisen, die voneinander angezogen werden, sind Ethanol-und Wassermoleküle stark aneinander gebunden und bilden zusammen ein Azeotrop. Das bedeutet nur, dass Sie Ethanol nicht vollständig von Wasser trennen können – die Ethanolfraktion enthält etwa 5% Wasser und 95% Ethanol, wenn Sie den Destillationsprozess beenden. Abbildung 7.15 zeigt ein Schema einer Destillationseinheit., Sie möchten während der Fahrt kein Wasser in Benzin, da dies eine effiziente Verbrennung verhindert. Möchten Sie Wasser in Ihrem Ethanol, wenn Sie es als Kraftstoff verwenden?

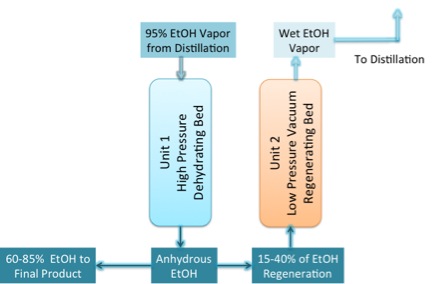

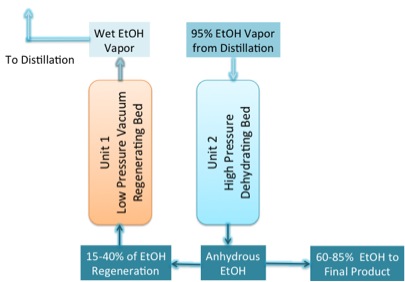

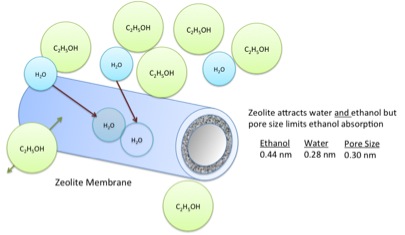

Die Antwort lautet nein, Sie müssen also eine zusätzliche Methode verwenden, um das gesamte Wasser aus Ethanol zu entfernen. Die Methode wird Dehydration genannt. Die verwendete Einheit wird als Molekularsieb bezeichnet, und das darin verwendete Material heißt Zeolith., Unter diesen Bedingungen absorbiert der Zeolith das Wasser, aber das Ethanol geht nicht in den Zeolith. Sie verwenden eine sogenannte Druck-Schwung-Adsorptionseinheit. Das Gerät ist für den Betrieb in zwei Modi ausgelegt. Bei hohem Druck wird das Ethanol in Einheit 1 dehydriert, und bei niedrigem Druck wird wasserfreies Ethanol zugeführt, um das Wasser aus Einheit 2 zu entfernen (Abbildung 7.16 a). Wenn das Zeolithsieb das gesamte Wasser absorbiert hat, wird die Einheit 1 in das Niederdruckregenerierbett und die Einheit 2 in die Hochdruckeinheit umgeschaltet (Abbildung 7.16 b). Die Verweilzeit für den Prozess beträgt 3-10 Minuten., Der Zeolith für dieses Verfahren ist ein hochgeordnetes Aluminosilikat mit genau definierten Porengrößen, die zu Perlen geformt oder in einer Membran enthalten sind. Die Zeolithe ziehen sowohl Wasser als auch Ethanol an, aber die Porengrößen sind zu klein, damit das Ethanol eindringen kann. Wie in Abbildung 7.17 erwähnt, beträgt die Porengröße der Zeolithmembran 0,30 nm, während die Größe des Wassermoleküls 0,28 nm und des Ethanols 0,44 nm beträgt. Abhängig von der Art der Einheit kann die Membran oder die Perlen unter Verwendung von Wärme und Vakuum regeneriert werden, oder indem das reine Ethanol wie oben beschrieben durch die Einheit fließt.,

Das Diagramm zeigt 95% EtOH-Dampf aus der Destillation, der in die Einheit 1 gelangt: ein Hochdruckentwässerungsbett. Von diesen 60-85% geht EtOH zum Endprodukt über, während 15-40% des EtOH in Einheit 2, ein Niederdruck-Vakuum-Regenerierbett, gelangen. Daraus geht der nasse EtOH-Dampf zurück zur Destillation.,

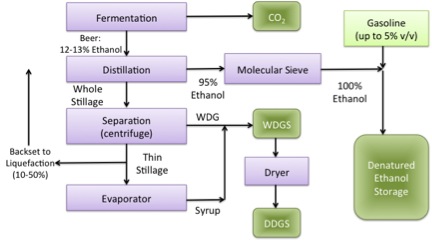

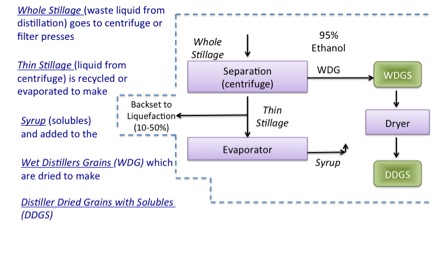

Sobald wir das Material zu Ethanol fermentiert haben, durchläuft es eine Reihe von Prozessen, um die Produkte in der gewünschten Form zu erhalten. Abbildung 7.,18a ist ein Schema der Produktwiederherstellung, und Abbildung 7.18 b zeigt die Definitionen einiger der Terminologie.

Produktwiederherstellungsdiagramm von Ethanol und anderen Produkten. Aus der Fermentation wird CO2 zusammen mit Bier gewonnen: 12-13% Ethanol. Von dort erfolgt die Destillation. Dies gewinnt 95% Ethanol zurück, das durch ein Molekularsieb zu 100% Ethanol wird und mit Benzin in denaturierten Ethanolspeicher gelangt., Aus der Destillation wird auch gesamtes Laub gewonnen. Dies geht in die Trennung/Zentrifugation und ergibt dünne Stillage und WDG. Das dünne Laub wird entweder recycelt oder es geht in den Verdampfer und wird Sirup. Das WDG und der Sirup werden zu WDGS kombiniert. Die WDGS geht ins Trockene und wird DDGS.

Das Bild definiert Terminologie.,

Der gesamte Stillstand (Destillationsflüssigkeit) geht an Zentrifugen-oder Filterpressen.

Dünnes Stillage (Flüssigkeit aus Zentrifuge) wird recycelt oder verdampft, um

Sirup (solubles) zu machen, die dem

WDG (Wet distillers grains) zugesetzt werden, die dann getrocknet werden, um

DDGS (Distiller getrocknete Körner mit Solubles)

Zusammenfassend hat Mais 62% Stärke, 19% Protein, 4% Öl, und 15% Wasser., Wenn Sie die Produkte trocken betrachten (Sie sehen das Wasser nicht wie ein Produkt an), sind 73% des Mais Stärke und 27% Protein, Ballaststoffe und Öl. Für jeden Scheffel Mais, realistisch werden Sie 2,8 Gallonen Ethanol, ~17 lbs CO2 und ~17 lbs DDGS erzeugen. Wir werden uns die Ökonomie dieses Prozesses und einiger anderer Prozesse in einer späteren Lektion ansehen.

An dieser Stelle können Sie also sehen, wie Sie Ethanol aus Mais erzeugen., Wenn Sie Ethanol aus Cellulose in Pflanzen erzeugen möchten, haben Sie die Informationen aus Lektion 6, um Glukose aus Cellulose zu erzeugen (es ist ein involvierter Prozess), aber sobald Sie Glukose haben, können Sie die gleichen Endschritte in der Ethanolproduktion von verwenden Gärung von Glukose. Im nächsten Abschnitt betrachten wir die Produktion eines anderen Alkohols, Butanol.