7.3 B comment le maïs est transformé pour fabriquer de l’Éthanol

7.3 b comment le maïs est transformé pour fabriquer de l’Éthanol

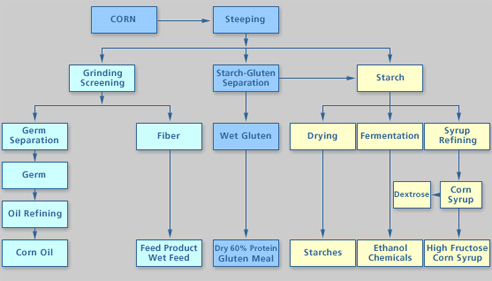

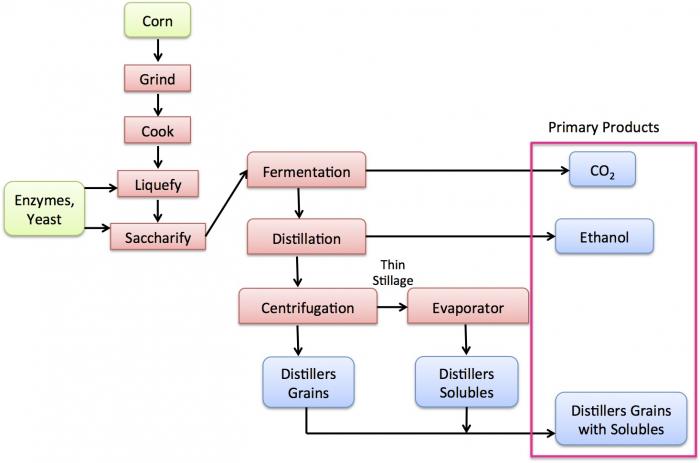

le processus de transformation du maïs en éthanol est un processus en plusieurs étapes. La première étape consiste à moudre le maïs. Cela peut être fait par fraisage à sec ou par fraisage humide. Les Figures 7.10 a et 7.10 b montrent les étapes du processus pour chaque fraisage humide et sec. Pour le broyage humide, les grains de maïs sont décomposés en amidon, Fibres, germe de maïs et protéines par chauffage dans la solution d’acide sulfureux pendant 2 jours., L’amidon est séparé et peut produire de l’éthanol, du sirop de maïs ou de l’amidon de qualité alimentaire. Comme il est indiqué à la Figure 7.10 a, le procédé de broyage par voie humide produit également d’autres produits, notamment des aliments pour animaux, de l’huile de maïs, de la farine de gluten et de l’alimentation au gluten. Le fraisage à sec est un processus plus simple que le fraisage humide, mais il produit également moins de produits. Les principaux produits du broyage à sec sont l’éthanol, le CO2 et le grain de distillation séché avec des solubles (DDGS). Passons par chacune des étapes du processus de mouture à sec. Les cinq étapes sont: 1) broyage, 2) cuisson et liquéfaction, 3) saccharification, 4) fermentation et 5) distillation.,

schéma du processus de mouture humide

- le premier maïs est trempé. Après le trempage du maïs, les produits sont séparés en:

- amidon / Gluten

-

L’amidon/Gluten passe par une étape supplémentaire de séparation et l’amidon est combiné avec tous les autres amidon.,l>

-

séchage pour fabriquer des amidons

-

Fermentation pour fabriquer de l’éthanol chimique

-

raffinage du sirop pour fabriquer du sirop de maïs, du dextrose et du sirop de maïs à haute teneur en fructose

-

- amidon / Gluten

-

le germe/la fibre de maïs passent par un criblage de broyage>

-

passe par le raffinage du pétrole pour devenir de l’huile de maïs

la fibre

-

devient un produit d’alimentation, une alimentation humide

le premier maïs est moulu, cuit, liquéfié et saccharifié. De la saccharification, il passe par la fermentation qui produit du CO2. Après fermentation, il passe en distillation qui produit de l’éthanol. Il est ensuite centrifugé et évaporé, ce qui donne des grains de distillateurs avec des solubles.

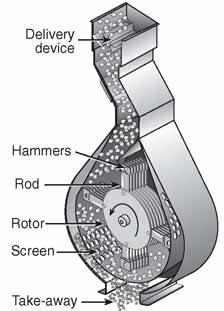

le Broyage

Pour le ponçage à sec de maïs, un hammermill ou broyeur est utilisé pour le broyage. Figure 7.,11 est un schéma d’un broyeur à marteaux avec du maïs en train d’être mis à travers elle. Les marteaux sont attachés à des tiges qui activent un rotor. Lorsque le rotor tourne, l’alimentation (maïs dans ce cas) est cloué contre le mur. Un écran en bas permet aux particules qui sont assez petites pour quitter l’unité et garder dans les particules plus grandes de continuer à être martelées jusqu’à ce que tout le matériel soit dans la plage de taille correcte. Le broyage aide à briser les revêtements extérieurs difficiles du noyau de maïs, ce qui augmentera la surface de l’amidon., Une fois le maïs décomposé, il est mélangé/séché avec de l’eau chauffée pour former une purée ou une suspension.

cuisson et liquéfaction

Une fois la bouillie de maïs (purée) faite, elle passe par la cuisson et la liquéfaction. L’étape de cuisson est également appelée gélatinisation. L’eau interagit avec les granules d’amidon dans le maïs lorsque la température est > 60°C et forme une suspension visqueuse. Avez-vous déjà cuisiné avec de la fécule de maïs pour faire une sauce épaisse?, La Figure 7.12 montre une image de l’amidon mélangé avec de l’eau versé dans une sauce chauffée pendant la cuisson. Il s’épaissira avec la chaleur.

l’étape de liquéfaction est en fait une hydrolyse partielle qui abaisse la viscosité. Il s’agit essentiellement de briser les chaînes d’amidon plus longues en chaînes plus petites., Une façon de mesurer cela est d’examiner les équivalents de dextrose (DE), ou une mesure de la quantité de sucres réducteurs présents dans un produit de sucre, par rapport au glucose, exprimée en pourcentage sur une base sèche. Le Dextrose est également connu sous le nom de glucose, et l’équivalent dextrose est le nombre de liaisons clivées par rapport au nombre initial de liaisons., L’équation est la suivante:

équation 1: 100× Nombre de liaisons clivées nombre de liaisons originales

glucose pur (dextrose): de = 100

Maltose: de = 50

amidon: de = 0

dextrines: de = 1 à 13

les dextrines sont un groupe de glucides de faible poids moléculaire produits par hydrolyse de l’amidon ou du glycogène. Les dextrines sont des mélanges de polymères d’unités D-glucose liées par des liaisons glycosidiques α (1,4) ou α (1,6). Les dextrines sont utilisées dans les colles et peuvent être un exhausteur de croustillance pour la transformation des aliments.

Maltodextrine: DE = 3 à 20

la Maltodextrine est ajouté à la bière.,

rappelez-vous que l’hydrolyse de l’amidon est l’endroit où l’eau réagit avec le sucre pour décomposer le sucre et former du glucose. L’eau se brise dans les ions H + et OH – pour interagir avec l’amidon lorsqu’il se décompose.

Pour réaliser la liquéfaction, la réaction doit avoir lieu dans certaines conditions. Le pH de la purée est maintenu dans la plage de 5,9 à 6,2, et de l’ammoniac et de l’acide sulfurique sont ajoutés au réservoir pour maintenir le pH., Environ un tiers du type d’enzyme requis, l’α-amylase, peut être ajouté à la purée avant la cuisson au jet (2-7 minutes à 105-120°C) pour améliorer la fluidité de la purée. La cuisson au jet sert d’étape de stérilisation pour éviter la contamination bactérienne lors de l’étape de fermentation ultérieure. À ce stade, des dextrines plus courtes sont produites mais ne sont pas encore du glucose.

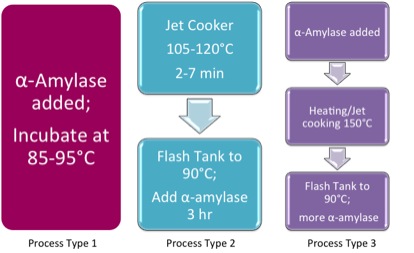

Trois types de processus peuvent être utilisés pour la liquéfaction. La Figure 7.13 montre Les Trois options. Le procédé 1 est l’endroit où l’α-amylase est ajoutée et le matériau est incubé à 85-95°C., Le processus 2 a la purée dans le cuiseur à jet à 105-120ºC pendant 2-7 minutes, puis s’écoule vers un réservoir flash à 90°C. l’α-Amylase est ajoutée trois heures plus tard. La troisième option, le procédé 3, ajoute l’α-amylase, la chauffe dans le cuiseur à jet à 150°C, suivie d’un écoulement vers le réservoir flash à 90°C et l’ajout de plus d’α-amylase.

trois processus

type de processus 1

α-amylase ajoutée; incubé à 85-95ºC

Type de processus 2

Cuiseur À Jet 105-120ºC pendant 2-7 minutes

Flash Tank à 90ºC; ajouter α-amylase pendant 3 heures

Type de processus 3

α-amylase ajoutée

chauffage/cuisson au jet à 150ºC

flash tank à 90ºC ; ajouter plus d’α-amylase

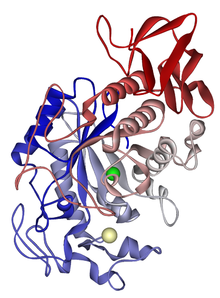

l’α-amylase pour la liquéfaction agit sur les liaisons glycosidiques α (1,4) internes pour produire des dextrines et du maltose (dimères de glucose)., Un type d’α-amylase existe dans la salive des humains; Une α-amylase différente est utilisée par le pancréas. La Figure 7.14 a montre un type d’α-amylase. L’α-amylase fonctionne un peu plus rapidement que la β-amylase, et la β-amylase agit sur la deuxième liaison α (1,4) glycosidique de sorte que le maltose se forme (Voir Figure 7.14 b). la β-amylase fait partie du processus de maturation des fruits, augmentant ainsi la douceur des fruits à mesure qu’ils mûrissent.

venir

Saccharification

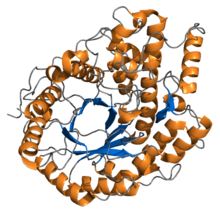

La prochaine étape dans le processus de fabrication de l’éthanol est la saccharification. La Saccharification est le processus d’hydrolyse ultérieure en monomères de glucose. Une enzyme différente est utilisée, appelée glucoamylase (également connue sous le nom plus long d’amyloglucosidase). Il clive les liaisons glycosidiques α (1,4) et α (1,6) des extrémités de la dextrine pour former du glucose., Les conditions optimales sont différentes de l’étape précédente et sont à un pH de 4,5 et une température de 55-65°C. La Figure 7.14 c montre un schéma de la glucoamylase, également appelée ϒ-amylase. Il existe une grande variété d’enzymes amylase disponibles qui sont dérivées de bactéries et de champignons. Le tableau 7.2 montre différentes enzymes, leur source et l’action de chacune.

| Enzyme | Source | Action |

|---|---|---|

| α-amylase | Bacillus amyloliquefaciens | seules les liaisons α-1,4-oligosaccharides sont clivées pour donner des a-dextrines et principalement des oligosaccharides de maltose (G2), G3, G6 et g7 |

| B., licheniformis | Seulement α-1,4-oligosaccharide liens sont clivé pour donner un-dextrine et surtout le maltose, G3, G4 et G5 oligosaccharides | |

| Aspergillus oryzae, A. niger | Seulement α-1,4 oligosaccharide liens sont clivé pour donner un-dextrine et surtout le maltose et le G3 oligosaccharides | |

| Saccharifying a-amylase | B., subtilis (amylosacchariticus) | seules les liaisons α-1,4-oligosaccharides sont clivées pour donner des a-dextrines avec du maltose, G3, G4 et jusqu’à 50% (P/P) de glucose |

| β-Amylase | orge maltée | seules les liaisons α-1,4-sont clivées, à partir d’extrémités non réductrices, pour donner des dextrines limites et b-maltose |

| glucoamylase | A. niger | les liaisons α-1,4 et α-1,6 sont clivées, à partir des extrémités non réductrices, pour donner la β-glucose |

| pullulanase | B., acidopullulyticus | seuls les liens α-1,6 sont clivés pour donner des maltodextrines à chaîne droite |

certaines des enzymes plus récentes développées (enzymes d’hydrolyse de l’amidon granulaire-GSHE) permettent de sauter l’étape de liquéfaction en hydrolysant l’amidon à cuisine. Les avantages comprennent: 1) réduction de la chaleur / de l’énergie, 2) Réduction du fonctionnement de l’unité (réduction des coûts d’investissement et d’exploitation), 3) Réduction des émissions et 4) DDGS plus élevés. Ils fonctionnent en” carottant » directement dans des granules d’amidon sans gonflement/infusion de l’eau., Les inconvénients comprennent: 1) les enzymes coûtent plus cher et 2) les risques de contamination.

la Fermentation

La dernière étape chimique dans la production d’éthanol à partir de l’amidon est la fermentation. La réaction chimique de la fermentation est où 1 mole de glucose donne 2 moles d’éthanol et 2 moles de dioxyde de carbone. La réaction est illustrée dans L’équation 2 ci-dessous:

C 6 h 12 O 6 →2 C 2 H 6 OH + 2 CO 2

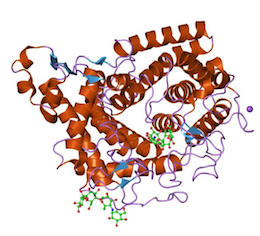

pour provoquer la fermentation, on ajoute de la levure. Une levure commune à utiliser est saccharomyces cerevisiae, qui est un champignon unicellulaire. La réaction a lieu à 30-32°C pendant 2-3 jours dans un processus par lots., L’azote supplémentaire est ajouté sous forme de sulfate d’ammonium ((NH4)2SO4) ou d’urée. Une protéase peut être utilisée pour convertir des protéines en acides aminés à ajouter en tant que nutriment de levure supplémentaire. La virginiamycine et la pénicilline sont souvent utilisées pour prévenir la contamination bactérienne. Le dioxyde de carbone Produit abaisse également le pH, ce qui peut réduire le risque de contamination. Près de 90-95% du glucose est converti en éthanol.

Il est possible de faire la saccharification et la fermentation en une seule étape. C’est ce qu’on appelle la Saccharification et la Fermentation simultanées (SSF), et la glucoamylase et la levure sont additionnées ensemble., Il est fait à une température plus basse que la saccharification (32-35°C), ce qui ralentit l’hydrolyse en glucose. Au fur et à mesure que le glucose se forme, il est fermenté, ce qui réduit l’inhibition du produit enzymatique. Il abaisse les concentrations initiales de glucose, réduit le risque de contamination, réduit les besoins énergétiques et produit des rendements plus élevés d’éthanol. Parce que SSF est fait dans une unité, il peut améliorer les coûts en capital et économiser du temps de résidence.

Distillation et augmentation de la Concentration D’Éthanol

la dernière phase de la production d’éthanol est le traitement de l’éthanol pour augmenter la concentration d’éthanol., En aval des fermenteurs, la concentration d’éthanol est de 12 à 15% d’éthanol dans l’eau (ce qui signifie que vous avez 85 à 88% d’eau dans votre solution!). La Distillation a été mentionnée dans une leçon précédente; le pétrole brut doit être distillé en diverses fractions d’ébullition pour séparer l’huile en produits utilisables. La Distillation est un processus de séparation des composants à l’aide de chaleur et de tours spécialement conçues pour maintenir le liquide circulant vers le bas et les vapeurs générées pour s’écouler vers le haut. L’eau bout à 100°C, tandis que l’éthanol bout à 78°C., Cependant, parce que l’eau et l’éthanol s’évaporent à une température inférieure à leur point d’ébullition et parce qu’ils ont tous deux des groupes fonctionnels OH qui sont attirés L’un vers l’autre, les molécules d’éthanol et d’eau sont fortement liées l’une à l’autre et forment ensemble un azéotrope. Cela signifie simplement que vous ne pouvez pas séparer complètement l’éthanol de l’eau – la fraction d’éthanol contiendra environ 5% d’eau et 95% d’éthanol lorsque vous arriverez à la fin du processus de distillation. La Figure 7.15 montre un schéma d’une unité de distillation., Vous ne voulez pas d’eau dans l’essence pendant que vous conduisez, car cela empêche une combustion efficace. Vous voulez de l’eau dans votre éthanol si vous l’utiliser comme carburant?

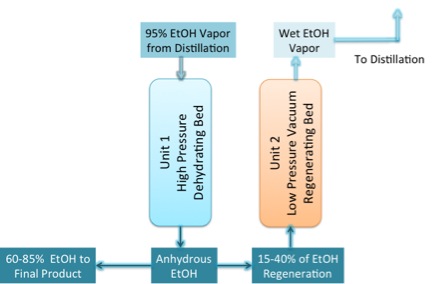

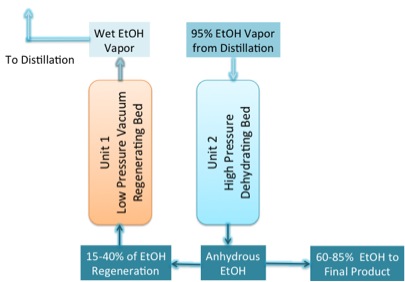

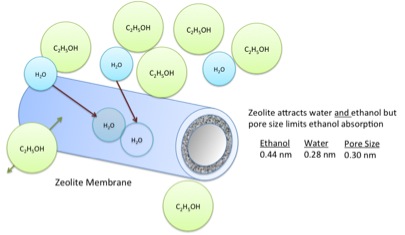

La réponse est non, alors vous devez utiliser une autre méthode pour enlever toute l’eau de l’éthanol. La méthode est appelée déshydratation. L’unité utilisée s’appelle un tamis moléculaire et le matériau utilisé s’appelle la zéolite., Dans ces conditions, la zéolite absorbe l’eau, mais l’éthanol ne va pas dans la zéolithe. Ils utilisent ce qu’on appelle une unité d’adsorption modulée en pression. L’appareil est conçu pour fonctionner en deux modes. À haute pression, l’éthanol est déshydraté dans L’Unité 1, et à basse pression, l’éthanol anhydre est introduit pour éliminer l’eau de l’Unité 2 (Figure 7.16 a). Lorsque le tamis zéolite a absorbé toute l’eau, L’Unité 1 est commutée pour devenir le lit de régénération basse pression et L’Unité 2 devient l’unité haute pression (Figure 7.16 b). Le temps de séjour pour le processus est de 3-10 minutes., La zéolite pour ce processus est un aluminosilicate hautement ordonné avec des tailles de pores bien définies qui sont formées en perles ou incluses dans une membrane. Les zéolithes attirent à la fois l’eau et l’éthanol, mais la taille des pores est trop petite pour permettre à l’éthanol d’entrer. Comme indiqué à la Figure 7.17, la taille des pores de la membrane de zéolite est de 0,30 nm, tandis que la taille de la molécule d’eau est de 0,28 nm et celle de l’éthanol de 0,44 nm. Selon le type d’unité, la membrane ou les billes peuvent être régénérées en utilisant la chaleur et le vide, ou en faisant circuler l’éthanol pur à travers l’unité ainsi que décrit ci-dessus.,

le diagramme montre 95% de vapeur D’EtOH provenant de la distillation et entrant dans L’Unité 1: un lit de déshydratation à haute pression. Sur ces 60-85%, EtOH va au produit final tandis que 15-40% de l’EtOH entre dans l’Unité 2, un lit de régénération sous vide à basse pression. Hors de cela, la vapeur humide d’EtOH retourne à la distillation.,

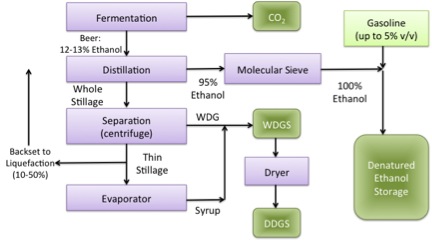

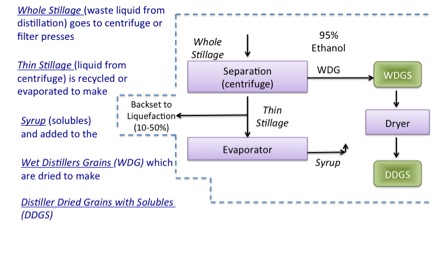

donc, une fois que nous avons fermenté le matériau en éthanol, il passe par une série de processus pour obtenir les produits sous la forme que nous voulons. Figure 7.,18a est un schéma de récupération du produit,et la Figure 7.18 B montre les définitions de certains termes.

diagramme de récupération de produit de l’éthanol et d’autres produits. De la fermentation, le CO2 est récupéré avec la bière: 12-13% D’Éthanol. De là, la distillation se produit. Cela récupère 95% d’éthanol qui passe à travers un tamis moléculaire pour devenir 100% d’éthanol et passe dans le stockage d’éthanol dénaturé avec de l’essence., De la distillation, le stillage entier est également récupéré. Ceci entre dans la séparation / centrifugation et produit le stillage mince et le WDG. Le stillage mince est soit recyclé, soit il entre dans l’évaporateur et devient du sirop. Le WDG et le sirop sont combinés pour devenir WDGS. Le WDGS va dans le sec et devient DDGS.

l’image définit la terminologie.,

Le Stillage entier (liquide résiduel issu de la distillation) passe à la centrifugeuse ou au filtre-presse.

Le Stillage mince (liquide de la centrifugeuse) est recyclé ou évaporé pour faire du sirop (solubles) qui sont ajoutés aux

WDG (wet distillers grains) qui sont ensuite séchés pour faire des

DDGS (Distiller Dry Grains with Solubles)

pour résumer, le maïs a 62% d’amidon, 19% de protéines, 4% D’huile et 15% d’eau., Si vous regardez les produits sur une base sèche (vous ne regardez pas l’eau comme un produit), 73% du maïs est de l’amidon et 27% sont des protéines, des fibres et de l’huile. Pour chaque boisseau de maïs, de manière réaliste, vous générerez 2,8 gallons d’éthanol, ~17 lb de CO2 et ~17 lb de DDGS. Nous examinerons l’économie de ce processus et quelques autres processus dans une leçon ultérieure.

donc, à ce stade, vous pouvez voir comment générer de l’éthanol à partir du maïs., Si vous voulez générer de l’éthanol à partir de cellulose dans les plantes, vous avez les informations de la Leçon 6 pour générer du glucose à partir de cellulose (c’est un processus plus impliqué), mais une fois que vous avez du glucose, vous pouvez utiliser les mêmes étapes finales dans la production d’éthanol à partir de la fermentation du glucose. Dans la section suivante, nous examinerons la production d’un autre alcool, le butanol.