7.3b 는 방법에는 옥수수를 처리하는 에탄올

7.3b 는 방법에는 옥수수를 처리하는 에탄올

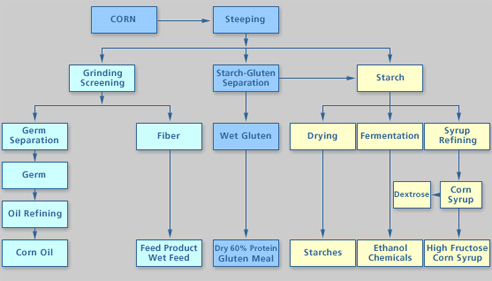

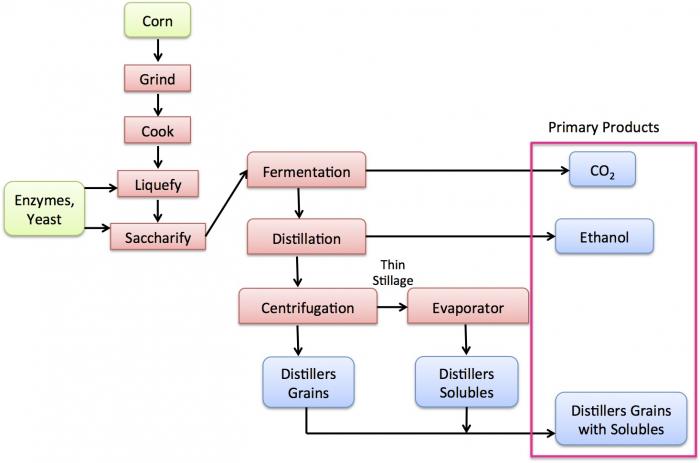

프로세스를 만드는 옥수수로 에탄올 여러 단계로 구성된 프로세스입니다. 첫 번째 단계는 옥수수를 밀링하는 것입니다. 그것은 건조한 맷돌로 갈거나 젖은 맷돌로 갈아서 행해질 수 있습니다. 그림 7.10a 및 7.10b 는 각 습식 및 건식 밀링에 대한 공정 단계를 보여줍니다. 젖은 맷돌로 가는 옥수수 알갱이로 전분,섬유,옥수수 배아,및 단백질로에서 가열하고 유황산 솔루션에 대한 2 일입니다., 전분은 분리되어 에탄올,옥수수 시럽 또는 식품 등급 전분을 생산할 수 있습니다. 로에서 설명한 그림 7.10a,젖은 맷돌로 가는 프로세스 또한 추가 생성 제품을 포함한 공급,옥수수 기름,글루텐 식사 및 글루텐 feed. 건식 밀링은 습식 밀링보다 간단한 공정이지만 더 적은 제품을 생산합니다. 건식 밀링의 주요 제품은 에탄올,CO2 및 용액(DDGS)이 함유 된 건조 증류기 곡물입니다. 건조 분쇄 과정에서 각 단계를 거쳐야합니다. 5 단계는 1)분쇄,2)조리 및 액화,3)당화,4)발효 및 5)증류.,

개략도의 젖은 맷돌로 가는 과정

- 첫 번째는 옥수수 가득한. 에서 침 옥수수 제품으로 구분됩니다:

- 전분/글루텐

-

전분/글루텐을 통해 더 단계의 분리 및 전분과 결합된 다른 모든 전분.,l>

-

건조하게 전분

-

발효하는 메탄올 화학

-

시럽을 정제하여 확인 옥수수 시럽,포도당, 과 고과당 옥수수 시럽

-

- 전분/글루텐

-

옥수수 배아/섬유를 통해 이동 연삭 심사를 수확량

-

세균

-

가를 통해 석유 정제되는 옥수수 기름

-

-

섬유

-

가 공급 제품,젖은 피드

-

-

에 대한 텍스트 대안을 보려면 여기를 클릭하십시오. 당화에서 이산화탄소를 생산하는 발효를 거칩니다. 발효 후 에탄올을 생산하는 증류로 들어갑니다. 그것은 그 때 가용으로 증류기 곡물을 열매를 산출하는 원심 분리되고 증발됩니다.

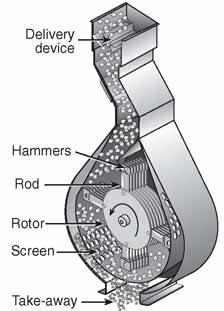

연마

건조를 위해 가는 옥수수,hammermill 또는 롤러 밀행하는 데 사용되는 분쇄. 그림 7.,11 은 옥수수가 그것을 통해 투입되는 해머밀의 개략도이다. 해머는 로터를 켜는 막대에 부착됩니다. 로터가 회전함에 따라 사료(이 경우 옥수수)가 벽에 망치질됩니다. 화면 하단에서 허용하는 입자가 충분히 작은 두 단위 및 계에서 입자가 계속하는 것을 망치로까지 모든 물질이 올바른 크기의 범위에 있습니다. 연삭은 옥수수 커널의 거친 외부 코팅을 깨뜨리는 데 도움이되며,이는 전분의 표면적을 증가시킵니다., 일단 옥수수가 분해되면,그것은 가열 된 물과의 혼합/슬러리로 매시 또는 슬러리를 형성한다.

요리와 액화

면 옥수수 슬러리(매시)는,그가 요리를 통해하고 액화. 요리 단계는 젤라틴 화라고도합니다. 물 온도>60°C 일 때 옥수수에 있는 전분 과립과 상호 작용 하 고 점성 현탁액을 형성 한다. 두꺼운 육즙을 만들기 위해 옥수수 녹말로 요리 한 적이 있습니까?, 그림 7.12 는 물 혼합 전분이 요리 할 때 가열 된 소스에 부어지는 그림을 보여줍니다. 그것은 열로 두껍게 될 것입니다.

액화 단계는 실제로 부분 가수분해하는 낮은 점도 있다. 그것은 본질적으로 더 긴 전분 사슬을 더 작은 사슬로 분해하는 것입니다., 을 측정 하는 방법 중 하나 이를 보는 것입 덱스트로오스 당량(DE),또는 양의 측정의 설탕을 줄이는 현재에서 설탕의 제품을 상대하는 포도당 백분율로 표시에 마른 기초입니다. 덱 스트로스는 포도당으로도 알려져 있으며,덱 스트로스 당량은 원래의 결합 수와 비교하여 쪼개진 결합 수입니다., 방정식입니다:

수학식 1:100×숫자의 채권 쪼개진 개의 원본채

순수한 포도당(포도당):드=100

맥아당:드=50

전분:드=0

Dextrins: 데=1-13

Dextrins 그룹의 낮은 분자량 탄수화물에 의해 생산의 가수분해 전분 또는 glycogen. 덱스트린은 α(1,4)또는 α(1,6)글리코 시드 결합으로 연결된 D-글루코스 단위의 중합체의 혼합물이다. 덱스트린은 접착제에 사용되며 식품 가공을위한 파삭 파삭 한 강화제가 될 수 있습니다.

말토 덱스트린:DE=3 내지 20

말토 덱스트린이 맥주에 첨가된다.,

전분 가수 분해는 물 이 설탕과 반응하여 설탕을 분해하고 포도당을 형성하는 곳임을 상기하십시오. 물 분해로 전분과 상호 작용하기 위해 H+와 OH-이온으로 나누기.

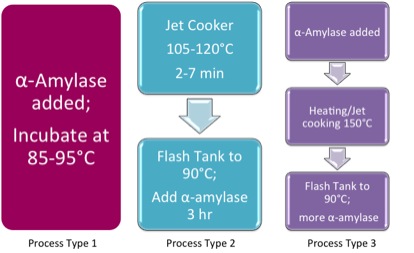

액화를 달성하기 위해서는 특정 조건 하에서 반응이 일어나야합니다. 매시의 pH 는 5.9-6.2 의 범위로 유지되고,암모니아와 황산은 pH 를 유지하기 위해 탱크에 첨가된다., 에 대해 하나의 세 번째는 데 필요한 형식의 효소,α-아밀라아제,추가할 수 있 매시하기 전에 제트 요리(2-7 분 105-120°C)개선하는 유동성 매쉬의. 제트 조리는 나중에 발효 단계에서 세균 오염을 피하기위한 살균 단계 역할을합니다. 이 단계에서 더 짧은 덱스트린이 생성되지만 아직 포도당이 아닙니다.

액화를 위해 세 가지 유형의 공정을 활용할 수 있습니다. 그림 7.13 은 세 가지 옵션을 보여줍니다. 공정 1 은 α-아밀라아제가 첨가되고 물질이 85-95℃에서 배양되는 곳이다., 프로세스 2 가 매쉬에서 제트솥에서 105-120ºC2-7 분,다음 흐름을 플래시 탱크에서 90°C.α-아밀라 추가되는 세 시간 이상. 세 번째 옵션,공정 3,추가 α-아밀라아제,가열에서 제트솥에서 150°C,그 뒤로 흐름을 플래시 탱크 90°C 에서 추가 더 α-아밀라아제.

세정

프로세스 유형 1

α-아밀라 추가;배양에서는 85-95ºC

프로세스는 유형 2

제트솥 105-120ºC2-7 분

플래시 탱크 90ºC; 추가 α-아밀라아제 3 시간

프로세스는 유형 3

α-아밀라 추가

난방/Jet 요리@150ºC

플래시 탱크 90ºC;을 더 추가 α-아밀라아제

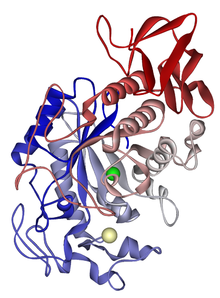

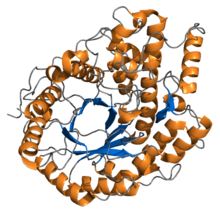

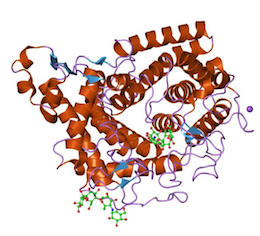

α-아밀라아제에 대한 액화 행위에서 내부 α(1,4)글리코시드 채권수익 dextrins 과 맥아당(포도당 이합체)., Α-아밀라아제의 한 유형은 인간의 타액에 존재하며;다른 α-아밀라아제는 췌장에 의해 이용된다. 그림 7.14a 는 α-아밀라아제의 한 유형을 보여줍니다. Α-아밀라아제품보다 좀 더 빨리 β-아밀라아제 및 β-아밀라아제에서 작동하는 두 번째 α(1,4)글리코시드 본드는 맥아당이 형성된다(그림을 참조하십시오 7.14b). β-아밀라아제는 숙성됨에 따라 과일의 단맛을 증가시키는 과일의 숙성 과정의 일부입니다.

출

젖

다음 단계를 만드는 과정에서 에탄올은 당화. 당화는 포도당 단량체로의 추가 가수 분해 과정이다. 글루코 아밀라아제(더 긴 이름 인 아밀로 글루코시다 아제 라고도 함)라고 불리는 다른 효소가 사용됩니다. 그것은 덱스트린 말단에서 α(1,4)및 α(1,6)글리코 시드 결합을 모두 절단하여 포도당을 형성합니다., 최적의 조건은 서로 다른 이전 단계에서는 pH4.5,온도의 55-65°C. 그림 7.14c 개략도의 글루코는 또한 Υ-아밀라아제. 박테리아와 균류에서 파생되는 유효한 다양한 아밀라아제 효소가 있습니다. 표 7.2 는 상이한 효소,그 근원 및 각각의 작용을 나타낸다.

| 효소 | 원 | Action |

|---|---|---|

| α-아밀라아제 | 균 amyloliquefaciens | 단 α-1,4-올리고당 링크를 절단을 줄-dextrins 고 주로 맥아당(G2),G3,G6 및 G7 올리고당 |

| B., licheniformis | 단 α-1,4-올리고당 링크를 절단을 줄-dextrins 고 주로 맥아당,G3,G4,G5 올리고당 | |

| Aspergillus oryzae, 니제르 | 단 α-1,4 올리고당 링크를 절단을 줄-dextrins 고 주로 맥아당 및 G3 올리고당 | |

| Saccharifying a-아밀라아제 | B., subtilis(amylosacchariticus) | 단 α-1,4-올리고당 링크를 절단을 줄-dextrins 과 맥아당,G3,G4 최대 50%(w/w)포도당 |

| β-아밀라아제 | 맥아 보리 | 단 α-1,4-링크를 절단에서,비을 줄이 끝나 하게 제한 dextrins and b-糖 |

| 글루코 | 니제르 | α-1,4 및 α-1,6-링크를 절단,에서 nonreducing ends,을 제공 β-포도당 |

| Pullulanase | B., acidopullulyticus | 단 α-1,6-링크를 절단하게 스트레이트-체인 maltodextrins |

의 일부를 새로운 개발 효소(과립상 전분 hydrolyzing 효소–GSHE)건너뛸 수 있는 액화 단계에 의해 hydrolyzing 전분은 낮은 온도에서와 함께 요리입니다. 장점은 다음과 같습니다:1)열/에너지 감소,2)단위 운영 감소(자본 및 운영 비용 절감),3)배출량 감소 및 4)DDGS 가 높습니다. 그들은 물 팽윤/주입 없이 전분 과립으로 직접”응어리를 빼서”일합니다., 단점은 다음과 같습니다:1)효소 비용이 더 많이 들고 2)오염 위험이 있습니다.

발효

전분으로부터 에탄올을 제조하는 최종 화학적 단계는 발효이다. 발효의 화학 반응은 1 몰의 포도당이 2 몰의 에탄올과 2 몰의 이산화탄소를 산출하는 곳입니다. 반응은 다음과 같 수학식 2 에서 아래

C6 12 6→2 2H6 오+2 공동 2

을 발효의 원인이고,효모가 추가됩니다. 사용하는 일반적인 효모는 단세포 곰팡이 인 saccharomyces cerevisiae 입니다. 반응은 배치 공정에서 2-3 일 동안 30-32°c 에서 일어난다., 보충 질소는 황산 암모늄((nh4)2SO4)또는 우레아로 첨가됩니다. 프로테아제는 단백질을 아미노산으로 전환시켜 추가 효모 영양소로 첨가 할 수 있습니다. Virginiamycin 과 penicillin 은 종종 세균 오염을 예방하는 데 사용됩니다. 생성 된 이산화탄소는 또한 ph 를 낮추어 오염 위험을 줄일 수 있습니다. 포도당의 90-95%가까이가 에탄올로 전환됩니다.

당화 및 발효를 한 단계로 하는 것이 가능하다. 그것은 동시 당화 및 발효(SSF)라고 불리며,글루코 아밀라아제와 효모가 함께 첨가됩니다., 그것은 포도당으로의 가수 분해를 늦추는 당화(32-35°C)보다 낮은 온도에서 수행됩니다. 포도당이 형성됨에 따라 발효되어 효소 생성물 억제가 감소합니다. 초기 포도당 농도를 낮추고 오염 위험을 낮추며 에너지 요구량을 낮추고 더 높은 수율의 에탄올을 생성합니다. SSF 는 하나의 단위로 이루어 지므로 자본 비용을 개선하고 체류 시간을 절약 할 수 있습니다.

증류의 증가는 에탄올 농도

의 마지막 단계 에탄올 생산을 처리하는 에탄올을 증가에탄올 농도가 있습니다., 다운스트림에서 발효기,에탄올 농도가 12-15%에탄올에서 물(는 것을 의미하는 85-88%물에서 당신의 솔루션입니다!). 증류에 언급되었 이전 학;원유해야 합으로 증류한 다양한 끓는 분수하여 별도의 기름으로 사용 가능한 제품입니다. 증류는 프로세스는 별도의 구성 요소를 사용하여 열 및 특별히 설계 타워를 유지하는 아래로 흐르는 액체 및 증기를 생성되는 흐름다. 물 100°C 에서 비등,에탄올은 78°C 에서 비등., 그러나기 때문에 물과 에타놀이 증발해 낮은 온도에서 그들의 끓는 점,그리고 때문에 그들은 모두 오 기능 그룹을 끌리는 각각 다른,에탄올과 물 분자는 강하게 행하여 각각 다른 형성한 공기 혼합물 함께. 는 것을 의미합할 수 없습니다 완전히 분리에서 에탄올 물–에탄올 분수 포함됩니다 약 5%의 물 95%에탄올 때 당신의 끝에 얻은 증류 과정입니다. 도 7.15 는 증류 유닛의 개략도를 도시한다., 효율적인 연소를 방지하기 때문에 운전할 때 가솔린에 물을주는 것을 원하지 않습니다. 당신이 연료로 그것을 사용하는 경우에 당신은 당신의 에타놀에 있는 물 원하는가?

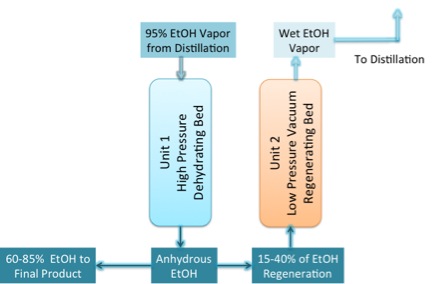

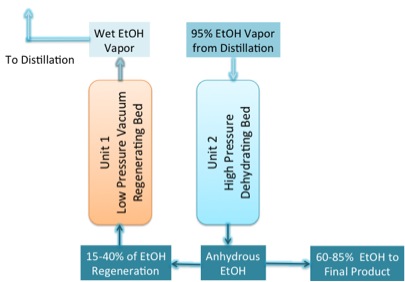

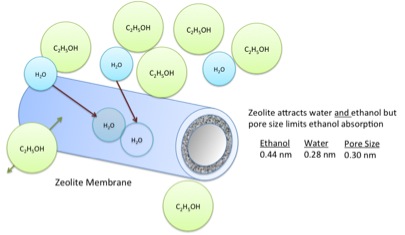

대답은 아니,그래서 당신이 사용해야 하는 추가적인 방법을 제거하는 모든 물에서 에탄올이다. 이 방법을 탈수라고합니다. 사용되는 단위를 분자 체라고하며,그 안에 사용되는 물질을 제올라이트라고 부릅니다., 이러한 조건 하에서,제올라이트는 물 속으로 흡수되지만,에탄올은 제올라이트로 들어 가지 않을 것이다. 그들은 압력 스윙 흡착 장치라고 불리는 것을 사용합니다. 이 장치는 두 가지 모드로 실행되도록 설계되었습니다. 고압에서 에탄올은 단위 1 에서 탈수되고,저압에서는 무수 에탄올을 통해 공급하여 단위 2 에서 물기를 제거합니다(그림 7.16a). 제올라이트 체가 모든 물기를 흡수하면,유닛 1 은 저압 재생 베드가되도록 전환되고,유닛 2 는 고압 유닛이된다(그림 7.16b). 프로세스의 체류 시간은 3-10 분입니다., 이 공정을위한 제올라이트는 비드로 형성되거나 막에 포함 된 잘 정의 된 기공 크기를 갖는 고도로 정렬 된 알루미 노 실리케이트이다. 제올라이트는 물 및 에탄올을 모두 끌어 들이지 만,기공 크기는 너무 작아서 에탄올이 들어갈 수 없습니다. 도 7.17 에서 언급했듯이,제올라이트 막의 기공 크기는 0.30nm 인 반면,물 분자의 크기는 0.28nm 이고 에탄올 0.44nm 이다. 의 유형에 따라서 단위,멤브레인이나 구슬이 다시 생성할 수 있을 사용하여 열,진공 또는 의해 흐르는 순수한 에탄올을 통해 단위뿐만 아니라 설명했다.,

다이어그램을 보여줍 95%알코올 수증기에서 증류로 단위 1:고압 탈수 침대가 있습니다. 그 60-85%중,EtOH 는 최종 제품으로 이동하는 반면,EtOH 의 15-40%는 저압 진공 재생 베드 인 unit2 에 들어갑니다. 이것에서,젖은 EtOH 증기는 증류로 되돌아 간다.,

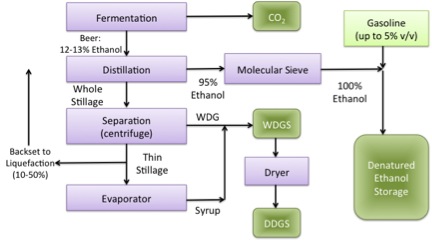

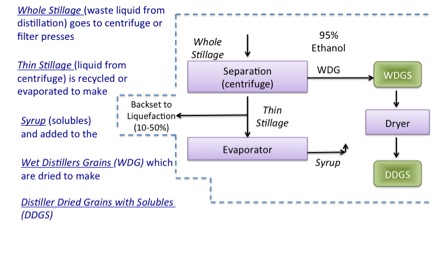

그렇다면 우리는 발효한 자료 에타놀,그것은 간의 시리즈를 통해 프로세스를 구하는 제품에서 형태로 우리가 원하는 그들. 그림 7.,18a 는 제품 회수의 개략도이며 그림 7.18b 는 일부 용어의 정의를 보여줍니다.

제품 회복의 다이어그램에탄올 및 기타 제품입니다. 발효에서 이산화탄소는 맥주와 함께 회수됩니다:12-13%에탄올. 거기에서 증류가 발생합니다. 이것은 100%에탄올이되기 위해 분자체를 통과하고 가솔린으로 변성 에탄올 저장소로 들어가는 95%에탄올을 회수합니다., 증류에서 전체 사산도 회수됩니다. 이것은 분리/원심 분리로 들어가고 얇은 고요 및 WDG 를 산출합니다. 얇은 사산은 재활용되거나 증발기로 들어가서 시럽이 됩니다. WDG 와 시럽이 결합되어 WDG 가됩니다. WDGS 는 건조에 가서 DDGS 가된다.

에 대한 텍스트 대안을 보려면 여기를 클릭하십시오.,

전체 고산(증류로부터의 폐액)은 원심 분리기 또는 필터 프레스로 간다.

Thin Stillage(액체에서 분리기)재생 또는 증발하게

시럽(solubles)는 추가

WDG(젖은 증 류 곡물)에는 그 다음 말하게

DDGS(Distiller 건조된 곡물 Solubles)

요약,옥수수가 62%전분,19%단백질,4%,기름과 15%물., 건조한 기준으로 제품을 보면(물처럼 제품을 보지 않음)옥수수의 73%는 전분이고 27%는 단백질,섬유 및 오일입니다. 옥수수의 모든 부셸에 대해 현실적으로 2.8 갤런의 에탄올,~17 파운드의 CO2 및~17 파운드의 DDGS 를 생성합니다. 우리는 나중에 수업에서이 과정의 경제학과 다른 몇 가지 과정을 살펴볼 것입니다.

그래서,이 시점에서,당신은 옥수수에서 에탄올을 생성하는 방법을 볼 수 있습니다., 을 생성하려는 경우에는 섬유소에서 에탄올 식물에서,당신은 정보에서 6 장에서 포도당을 생성하는 셀룰로오스(이것은 더 많은 관여하는 과정),하지만 일단 당신이 포도당,사용할 수 있는 동일한 최종 단계에서 에탄올 생산에서 발효작용의 포도당입니다. 다음 섹션에서는 다른 알코올 인 부탄올의 생산을 살펴 보겠습니다.피>