7.3 B cum porumb este procesat pentru a face etanol

7.3 B cum porumb este procesat pentru a face etanol

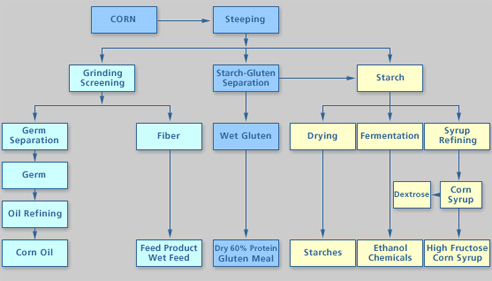

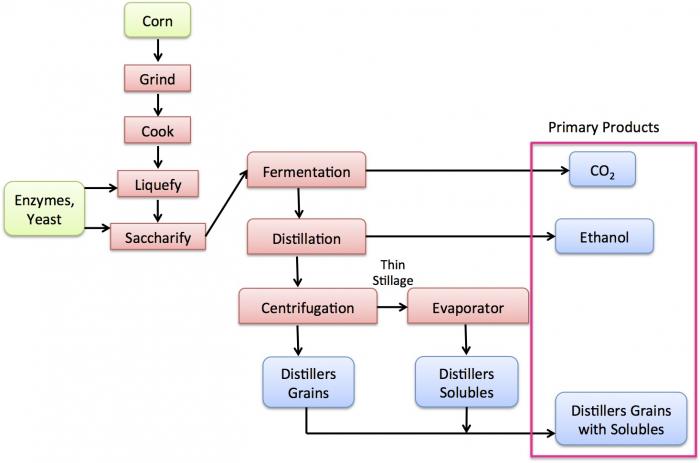

procesul de a face porumb în etanol este un proces în mai multe etape. Primul pas este măcinarea porumbului. Se poate face prin frezare uscată sau frezare umedă. Figurile 7.10 a și 7.10 b prezintă etapele procesului pentru fiecare frezare umedă și uscată. Pentru măcinarea umedă, sâmburii de porumb sunt defalcați în amidon, fibre, germeni de porumb și proteine prin încălzirea în soluția de acid sulfuros timp de 2 zile., Amidonul este separat și poate produce etanol, sirop de porumb sau amidon de calitate alimentară. După cum se menționează în figura 7.10 a, procesul de măcinare umedă produce, de asemenea, produse suplimentare, inclusiv furaje, ulei de porumb, făină de gluten și hrană pentru gluten. Frezarea uscată este un proces mai simplu decât frezarea umedă, dar produce și mai puține produse. Principalele produse de frezare uscată sunt etanolul, CO2 și cerealele distilate uscate cu solubile (DDGS). Să trecem prin fiecare dintre etapele procesului de măcinare uscată. Cele cinci etape sunt: 1) măcinarea, 2) gătitul și lichefierea, 3) zaharificarea, 4) fermentarea și 5) distilarea.,

schematică a procesului de măcinare umedă

- primul porumb este cufundat. De la înmuierea porumbului produsele sunt separate în:

- amidon/Gluten

-

amidonul/glutenul trece printr-o etapă suplimentară de separare și amidonul este combinat cu toate celelalte amidon.,l>

-

de Uscare a face amidon

-

Fermentare pentru a face etanol chimice

-

Sirop de rafinare pentru a face sirop de porumb, dextroza, și de înaltă fructoză sirop de porumb

-

- amidon/Gluten

-

Germeni de Porumb/Fibra trece prin măcinare de screening pentru randament

-

Germeni de

-

trece prin rafinarea petrolului pentru a deveni ulei de porumb

-

-

Fibre

-

Devine de produse alimentare, hrană umedă

-

-

primul porumb este măcinat, gătit, lichefiat și zaharificat. Din zaharificare, trece prin fermentație care produce CO2. După fermentare, se duce în distilare care produce etanol. Acesta este apoi centrifugat și evaporat, care produce boabe distilatoare cu solubile.

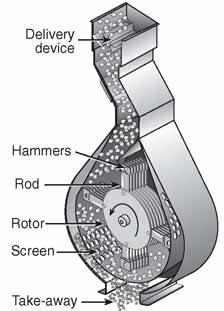

măcinare

pentru măcinarea uscată a porumbului, se utilizează o moară de ciocan sau o moară cu role pentru a face măcinarea. Figura 7.,11 este o schemă a unui ciocan cu porumb fiind pus prin ea. Ciocanele sunt atașate la tije care pornesc un rotor. Pe măsură ce rotorul se rotește, alimentarea (porumb în acest caz) este ciocanită de perete. Un ecran din partea de jos permite particulelor care sunt suficient de mici pentru a părăsi unitatea și a păstra în particulele mai mari pentru a continua să fie ciocănit până când tot materialul este în intervalul de dimensiuni corect. Măcinarea ajută la ruperea acoperirilor exterioare dure ale kernelului de porumb, ceea ce va crește suprafața amidonului., Odată ce porumbul este descompus, acesta este amestecat/slurried cu apă încălzită pentru a forma o pastilă sau o suspensie.

gătit și lichefiere

odată ce pasta de porumb (must) este făcută, trece prin gătire și lichefiere. Etapa de gătit se mai numește gelatinizare. Apa interacționează cu granulele de amidon din porumb atunci când temperatura este >60°C și formează o suspensie vâscoasă. Ați gătit vreodată cu amidon de porumb pentru a face sos gros?, Figura 7.12 prezintă o imagine a amidonului amestecat cu apă care este turnată într-un sos încălzit în timp ce gătește. Se va îngroșa cu căldură.

etapa de lichefiere este de fapt hidroliză parțială care scade vâscozitatea. În esență, se rupe lanțurile de amidon mai lungi în lanțuri mai mici., O modalitate de a măsura acest lucru este de a analiza echivalenții de dextroză (DE) sau o măsură a cantității de zaharuri reducătoare prezente într-un produs din zahăr, în raport cu glucoza, exprimată ca procent pe bază uscată. Dextroza este cunoscută și sub denumirea de glucoză, iar echivalentul dextrozei este numărul de obligațiuni scindate în comparație cu numărul inițial de obligațiuni., Ecuația este:

Ecuația 1: 100× numărul de obligațiuni despicat numărul de original obligațiuni

Pur glucoză (dextroză): DE = 100

Maltoza: DE = 50

Amidon: DE = 0

Dextrine: DE = de la 1 la 13,

Dextrine sunt un grup de greutate moleculară mică carbohidrati produs de hidroliză a amidonului sau glicogenului. Dextrinele sunt amestecuri de polimeri ai unităților D-glucoză legate prin legături glicozidice α (1,4) sau α (1,6). Dextrinele sunt utilizate în cleiuri și pot fi un intensificator de crispness pentru prelucrarea alimentelor.

maltodextrină: de = 3 până la 20

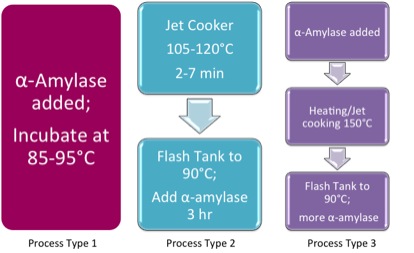

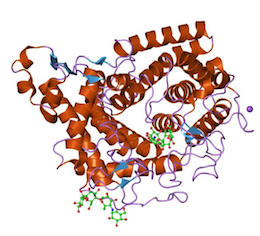

maltodextrina se adaugă la bere.,reamintim că hidroliza amidonului este locul în care apa reacționează cu zahărul pentru a descompune zahărul și a forma glucoză. Apa se sparge în ionii H+ și OH pentru a interacționa cu amidonul pe măsură ce se descompune.pentru a realiza lichefierea, reacția trebuie să aibă loc în anumite condiții. PH-ul pastei este menținut în intervalul 5,9-6,2, iar amoniacul și acidul sulfuric sunt adăugate în rezervor pentru a menține pH-ul., Aproximativ o treime din tipul necesar de enzimă, α-amilaza, poate fi adăugat la pastilă înainte de gătirea cu jet (2-7 minute la 105-120°C) pentru a îmbunătăți fluiditatea pastei. Gătitul cu jet servește ca o etapă de sterilizare pentru a evita contaminarea bacteriană în timpul etapei de fermentare mai târziu. În acest stadiu, se produc dextrine mai scurte, dar nu sunt încă glucoză.trei tipuri de procese pot fi utilizate pentru lichefiere. Figura 7.13 prezintă cele trei opțiuni. Procesul 1 este locul în care se adaugă α-amilaza și materialul este incubat la 85-95°C., Procesul 2 are mash-ul în aragazul cu jet la 105-120ºc timp de 2-7 minute, apoi curge într-un rezervor de aprindere la 90°C. α-amilaza este adăugată trei ore mai târziu. A treia opțiune, Procesul 3, adaugă α-amilaza, încălzirile în aragazul cu jet la 150°C, urmată de curgerea în rezervorul de aprindere la 90°C și adăugarea mai multor α-amilaze.

Trei procese

Proces de Tip 1

α-amilază adăugată; incubate la 85-95ºC

Proces de Tip 2,

Jet aragaz 105-120ºC pentru 2-7 minute

Flash Rezervor la 90ºC; adaugă α-amilază pentru 3 ore

Tip de Proces 3

α-amilază a adăugat

Incalzire/Jet de gătit @ 150ºC

Flash rezervor la 90ºC ; adăugați mai multe α-amilază

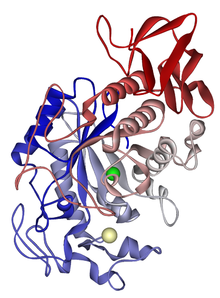

α-amilază pentru lichefierea acționează asupra internă α (1,4) glicozidice să cedeze dextrine și maltoză (glucoză dimeri)., Un tip de α-amilază există în saliva oamenilor; o α-amilază diferită este utilizată de pancreas. Figura 7.14 A prezintă un tip de α-amilază. Α-amilaza funcționează puțin mai repede decât β-amilaza, iar β-amilaza funcționează pe a doua legătură glicozidică α (1,4), astfel încât se formează maltoza (vezi figura 7.14 b). β-amilaza face parte din procesul de maturare a fructelor, crescând dulceața fructelor pe măsură ce se coace.

zaharificare

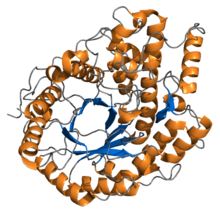

următorul pas în procesul de fabricare a etanolului este zaharificarea. Zaharificarea este procesul de hidroliză ulterioară la monomerii de glucoză. Se utilizează o enzimă diferită, numită glucoamilază (cunoscută și sub denumirea mai lungă de amiloglucozidază). Se scindează atât legăturile α (1,4) cât și α (1,6) glicozidice din capetele dextrinei pentru a forma glucoză., Condițiile optime sunt diferite de etapa anterioară și sunt la un pH de 4,5 și o temperatură de 55-65°C. figura 7.14 c prezintă o schemă a glucoamilazei, numită și o ϒ-amilază. Există o mare varietate de enzime de amilază disponibile care sunt derivate din bacterii și ciuperci. Tabelul 7.2 prezintă diferite enzime, sursa lor și acțiunea fiecăruia.

Unele dintre cele mai noi dezvoltate enzime (granule de amidon de hidroliza enzimelor – GSHE) permite sărind peste faza de lichefiere prin hidroliza amidonului la temperaturi scăzute cu gătit. Avantajele includ: 1) reducerea căldurii/energiei, 2) reducerea funcționării unității (reducerea costurilor de capital și de Operare), 3) reducerea emisiilor și 4) DDGS mai mari. Ei lucrează prin „coring” în granule de amidon direct, fără umflarea apei/perfuzie., Dezavantajele includ: 1) enzimele costă mai mult și 2) riscurile de contaminare.

fermentarea

etapa chimică finală în producerea etanolului din amidon este fermentarea. Reacția chimică a fermentației este în cazul în care 1 mol de glucoză produce 2 moli de etanol și 2 moli de dioxid de carbon. Reacția este prezentată în ecuația 2 de mai jos:

C 6 H 12 O 6 →2 C 2 H 6 OH + 2 CO 2

pentru a determina fermentarea să aibă loc, se adaugă drojdie. O drojdie comună de utilizat este saccharomyces cerevisiae, care este o ciupercă unicelulară. Reacția are loc la 30-32°C timp de 2-3 zile într-un proces de lot., Azotul suplimentar este adăugat sub formă de sulfat de amoniu ((NH4)2so4) sau uree. O protează poate fi utilizată pentru a converti proteinele în aminoacizi pentru a adăuga ca nutrient suplimentar pentru drojdie. Virginiamicina și penicilina sunt adesea folosite pentru a preveni contaminarea bacteriană. Dioxidul de carbon produs scade, de asemenea, pH-ul, ceea ce poate reduce riscul de contaminare. Aproape 90-95% din glucoză este transformată în etanol.este posibil să se facă zaharificare și fermentare într-o singură etapă. Se numește zaharificare și fermentare simultană (SSF), iar glucoamilaza și drojdia sunt adăugate împreună., Se face la o temperatură mai scăzută decât zaharificarea (32-35°C), ceea ce încetinește hidroliza în glucoză. Pe măsură ce se formează glucoza, este fermentată, ceea ce reduce inhibarea produsului enzimatic. Reduce concentrațiile inițiale de glucoză, reduce riscul de contaminare, scade necesarul de energie și produce randamente mai mari de etanol. Deoarece SSF se face într-o singură unitate, se poate îmbunătăți costurile de capital și de a economisi timp de ședere.

distilarea și creșterea concentrației de etanol

ultima fază a producției de etanol este prelucrarea etanolului pentru a crește concentrația de etanol., În aval de fermentatoare, concentrația de etanol este de 12-15% etanol în apă (ceea ce înseamnă că aveți 85-88% apă în soluția dvs.!). Distilarea a fost menționată într-o lecție anterioară; țițeiul trebuie distilat în diferite fracții de fierbere pentru a separa uleiul în produse utilizabile. Distilarea este un proces de separare a componentelor folosind căldură și turnuri special concepute pentru a menține lichidul care curge în jos și vaporii generați să curgă în sus. Apa fierbe la 100°C, în timp ce etanolul fierbe la 78°C., Cu toate acestea, deoarece apa și etanolul se evaporă la o temperatură mai scăzută decât punctele lor de fierbere și deoarece ambele au grupuri funcționale OH care sunt atrase unul de celălalt, moleculele de etanol și apă sunt puternic legate între ele și formează un azeotrop împreună. Asta înseamnă doar că nu puteți separa complet etanolul de apă – fracția de etanol va conține aproximativ 5% apă și 95% etanol atunci când ajungeți la sfârșitul procesului de distilare. Figura 7.15 prezintă o schemă a unei unități de distilare., Nu doriți apă în benzină în timp ce conduceți, deoarece împiedică arderea eficientă. Vrei apă în etanol dacă o folosești drept combustibil?

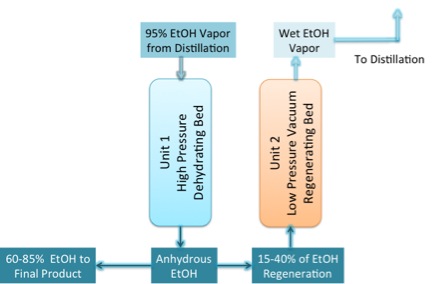

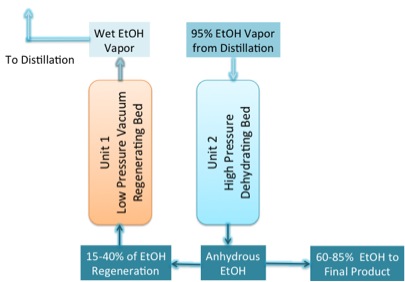

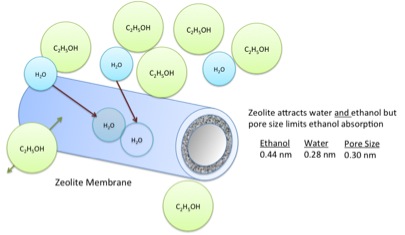

răspunsul este nu, deci trebuie să utilizați o metodă suplimentară pentru a elimina toată apa din etanol. Metoda se numește deshidratare. Unitatea utilizată se numește sită moleculară, iar materialul utilizat în ea se numește zeolit., În aceste condiții, Zeolitul absoarbe apa în el, dar etanolul nu va intra în zeolit. Ei folosesc ceea ce se numește o unitate de adsorbție cu presiune. Unitatea este proiectată să funcționeze în două moduri. La presiune ridicată, etanolul este deshidratat în unitatea 1, iar la presiune scăzută, etanolul anhidru este alimentat pentru a îndepărta apa din Unitatea 2 (Figura 7.16 a). Când Sita de zeolit a absorbit toată apa, Unitatea 1 este comutată pentru a deveni patul regenerant de joasă presiune, iar unitatea 2 devine unitatea de înaltă presiune (figura 7.16 b). Timpul de rezidență pentru proces este de 3-10 minute., Zeolitul pentru acest proces este un aluminosilicat foarte ordonat, cu dimensiuni bine definite ale porilor, care sunt formate în margele sau incluse într-o membrană. Zeoliții atrag atât apa cât și etanolul, dar dimensiunile porilor sunt prea mici pentru a permite etanolului să intre. După cum se menționează în figura 7.17, dimensiunea porilor membranei zeolitice este de 0,30 nm, în timp ce dimensiunea moleculei de apă este de 0,28 nm, iar etanolul de 0,44 nm. În funcție de tipul de unitate, membrana sau perlele pot fi regenerate folosind căldură și vid sau prin curgerea etanolului pur prin unitate, precum și cele descrise mai sus.,

diagrama arată 95% vapori de EtOH de la distilare merge în unitatea 1: un pat de deshidratare de înaltă presiune. Din acel 60-85%, EtOH merge la produsul final, în timp ce 15-40% din EtOH intră în unitatea 2, un pat de regenerare cu vid de joasă presiune. Din aceasta, vaporii umedi de EtOH se întorc la distilare.,

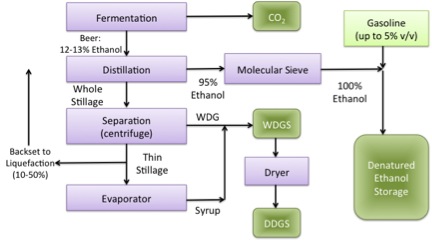

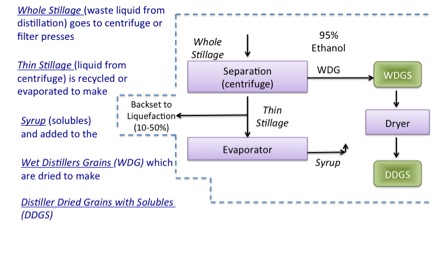

diagrama de recuperare a produsului de etanol și alte produse. Din fermentație, CO2 este recuperat împreună cu berea: 12-13% etanol. De acolo are loc distilarea. Aceasta recuperează 95% etanol care trece printr-o sită moleculară pentru a deveni 100% etanol și merge în depozitarea etanolului denaturat cu benzină., De la distilare se recuperează și întregul stil. Acest lucru merge în separare / centrifugare și randamentele stillage subțire și WDG. Stillage subțire este fie reciclat, fie intră în vaporizator și devine sirop. WDG și sirop sunt combinate pentru a deveni WDGS. WDGS merge în uscat și devine DDGS.

imaginea definește terminologia.,

întreg Stillage (lichid rezidual de la distilare) merge la centrifugă sau prese de filtrare.

Subțire Stillage (lichid de centrifuga) este reciclat sau evaporat pentru a face

Sirop (pentru animale) care se adaugă la

WDG (Umed distilatoare cereale), care sunt apoi uscate pentru a face

DDGS (Distiller Boabe Uscate pentru Animale)

Pentru a rezuma, porumb are 62% amidon, 19% proteine, 4% ulei, iar 15% apă., Dacă priviți produsele pe bază uscată (nu priviți apa ca un produs), 73% din porumb este amidon și 27% este proteină, fibră și ulei. Pentru fiecare bushel de porumb, în mod realist veți genera 2.8 galoane de etanol, ~17 lbs de CO2 și ~17 lbs de DDGS. Vom analiza economia acestui proces și câteva alte procese într-o lecție ulterioară.

deci, în acest moment, puteți vedea cum să generați etanol din porumb., Dacă doriți pentru a genera etanol din celuloză la plante, aveți informații de la Lecția 6 pentru a genera glucoză din celuloză (un proces), dar, odată ce ai glucoză, puteți utiliza aceeași urmă de pași în producția de etanol din fermentarea glucozei. În secțiunea următoare, vom analiza producția unui alt alcool, butanol.