7.3 B hoe maïs wordt verwerkt om Ethanol

7.3 B hoe maïs wordt verwerkt om Ethanol

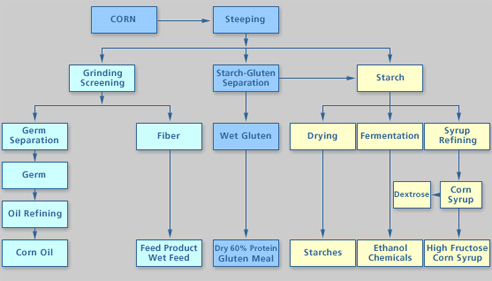

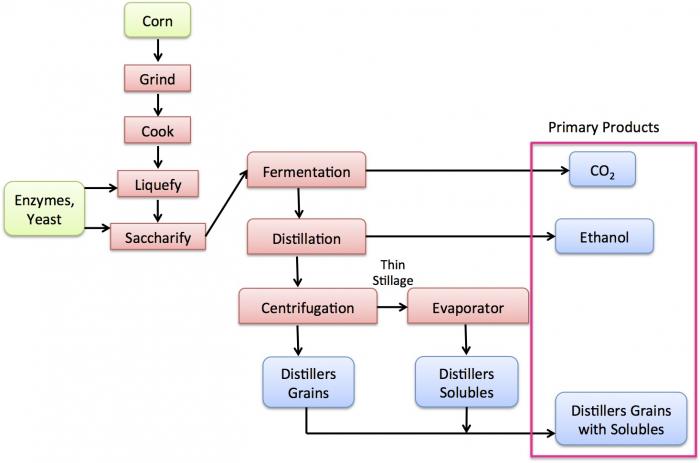

te maken het proces van het maken van maïs tot ethanol is een meerstaps proces. De eerste stap is het Malen van de maïs. Het kan worden gedaan door droog frezen of nat frezen. De figuren 7.10 A en 7.10 b geven de processtappen voor elk nat en droog frezen weer. Voor nat malen worden de maïskorrels afgebroken in zetmeel, vezels, maïskiemen en eiwitten door gedurende 2 dagen in de zwavelzuuroplossing te verwarmen., Het zetmeel wordt gescheiden en kan ethanol, maïssiroop of zetmeel van voedselkwaliteit produceren. Zoals in Figuur 7.10 a wordt opgemerkt, produceert het natte maalproces ook extra producten, waaronder voeder, maïsolie, glutenmeel en glutenvoeder. Droog frezen is een eenvoudiger proces dan nat frezen, maar het produceert ook minder producten. De belangrijkste producten van droogmalen zijn ethanol, CO2 en gedroogde distiller grain with solubles (DDGS). Laten we gaan door elk van de stappen in het droge maalproces. De vijf stappen zijn: 1) malen, 2) koken en vloeibaar maken, 3) saccharificatie, 4) fermentatie, en 5) destillatie.,

schema van het natte maalproces

- eerste maïs wordt gedrenkt. Door het weken van de maïs worden de producten gescheiden in:

- zetmeel / Gluten

-

het zetmeel / Gluten gaat een verdere stap van scheiding door en het zetmeel wordt gecombineerd met al het andere zetmeel.,l>

-

het Drogen te maken zetmeel

-

de Gisting te maken ethanol chemische

-

Siroop verfijning te maken, glucosestroop, dextrose, en high fructose corn syrup

-

- zetmeel / Gluten

-

Maïs Kiem/Glasvezel gaat door slijpen screening naar rendement

-

Germ

-

gaat door raffinage van olie te worden maïsolie

-

-

Vezel

-

Wordt diervoeders, natte feed

-

-

eerst wordt maïs gemalen, gekookt, vloeibaar gemaakt en verpakt. Van de sacharificatie gaat het door fermentatie die CO2 produceert. Na de gisting gaat het in destillatie die ethanol produceert. Vervolgens wordt het gecentrifugeerd en verdampt, wat destillatiekorrels met oplosbare deeltjes oplevert.

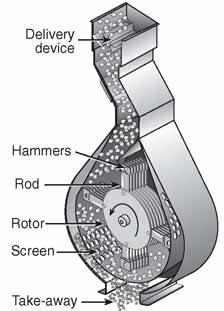

slijpen

voor droog slijpen van maïs wordt een hamermolen of rolmolen gebruikt om het slijpen te doen. Figuur 7.,11 is een schema van een hamermolen met maïs wordt gezet door het. De hamers zijn bevestigd aan staven die draaien op een rotor. Als de rotor draait, wordt het voer (maïs in dit geval) tegen de muur gehamerd. Een scherm aan de onderkant laat toe dat deeltjes die klein genoeg zijn om de eenheid te verlaten en in de grotere deeltjes te houden, gehamerd blijven totdat al het materiaal in het juiste maatbereik is. Het malen helpt om de taaie buitenlagen van de maïskorrel te breken, waardoor het oppervlak van het zetmeel zal toenemen., Zodra de maïs is afgebroken, wordt het Gemengd/slurried met verwarmd water om een puree of slurry te vormen.

koken en vloeibaar maken

zodra de maïsslurrie (mash) is gemaakt, gaat deze door koken en vloeibaar maken. De kookfase wordt ook wel gelatinisatie genoemd. Water interageert met de zetmeelkorrels in de maïs wanneer de temperatuur >60°C is en vormt een viskeuze suspensie. Heb je ooit gekookt met maïzena om dikke jus te maken?, Figuur 7.12 toont een afbeelding van zetmeel gemengd met water dat tijdens het koken in een verwarmde saus wordt gegoten. Het zal dikker worden met hitte.

De liquefactiestap is eigenlijk gedeeltelijke hydrolyse die de viscositeit verlaagt. Het is in wezen het splitsen van de langere zetmeelketens in kleinere ketens., Een manier om dit te meten is om te kijken naar dextrose-equivalenten (DE), of een meting van de hoeveelheid reducerende suikers aanwezig in een suikerproduct ten opzichte van glucose, uitgedrukt als een percentage op droge basis. Dextrose is ook bekend als glucose, en dextrose-equivalent is het aantal bindingen gespleten in vergelijking met het oorspronkelijke aantal bindingen., De vergelijking is:

vergelijking 1: 100× Aantal gekloofde bindingen aantal oorspronkelijke bindingen

zuivere glucose (dextrose): DE = 100

Maltose: de = 50

zetmeel: DE = 0

dextrine: DE = 1 tot en met 13

dextrine is een groep koolhydraten met een laag molecuulgewicht, geproduceerd door hydrolyse van zetmeel of glycogeen. Dextrinen zijn mengsels van polymeren van D-glucose-eenheden die verbonden zijn door α (1,4) Of α (1,6) glycosidebindingen. Dextrine wordt gebruikt in lijm en kan een knapperigheidversterker zijn voor voedselverwerking.

maltodextrine: DE = 3 tot en met 20

maltodextrine wordt aan bier toegevoegd.,

bedenk dat bij zetmeelhydrolyse water met de suiker reageert om de suiker af te breken en glucose te vormen. Het water breekt in de H+ en OH – ionen om te interageren met het zetmeel als het afbreekt.

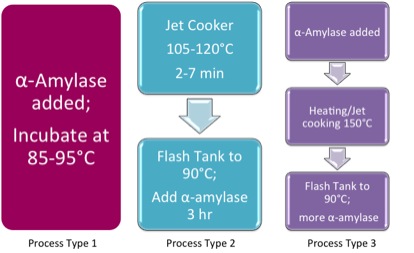

om tot vloeibaarmaking te komen, moet de reactie onder bepaalde omstandigheden plaatsvinden. De pH van het beslag wordt gehandhaafd in het bereik van 5,9-6.2, en ammoniak en zwavelzuur worden toegevoegd aan de tank om de pH te handhaven., Ongeveer een derde van het vereiste type enzym, α-amylase, kan aan het beslag worden toegevoegd voordat het met de jet wordt gekookt (2-7 minuten bij 105-120°C) om de vloeibaarheid van het beslag te verbeteren. De jet koken dient als een sterilisatie stap om bacteriële besmetting te voorkomen tijdens de fermentatie stap later. In dit stadium worden kortere dextrines geproduceerd, maar zijn nog geen glucose.

drie soorten processen kunnen worden gebruikt voor vloeibaarmaking. Figuur 7.13 toont de drie opties. Proces 1 is waar de α-amylase wordt toegevoegd en het materiaal wordt geïncubeerd bij 85-95°C., Proces 2 heeft de mash in de jet Fornuis bij 105-120ºC gedurende 2-7 minuten, vervolgens stroomt naar een flash tank bij 90°C. α-Amylase wordt drie uur later toegevoegd. De derde optie, proces 3, voegt de α-amylase toe, die in de jet-Fornuis bij 150°C wordt verwarmd, gevolgd door de toevoer naar de flitstank bij 90°C en de toevoeging van meer α-amylase.

er zijn Drie processen

Proces Type 1

α-amylase toegevoegd; geïncubeerd op 85-95ºC

Proces Type 2

Jet fornuis 105-120ºC voor 2-7 minuten

Flash Tank tot + 90ºC; toevoegen α-amylase voor 3 uur

Proces Type 3

α-amylase toegevoegd

Verwarming/Jet koken @ 150ºC

Flash tank tot + 90ºC, voeg meer α-amylase

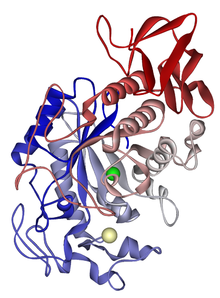

De α-amylase voor het vloeibaar maken van handelingen op het interne α – (1,4) glycosidic obligaties opbrengst dextrine en maltose (glucose-dimeren)., Een type van α-amylase bestaat in het speeksel van mensen; een verschillend α-amylase wordt gebruikt door de alvleesklier. Figuur 7.14 A toont één type α-amylase. De α-amylase werkt iets sneller dan de β-amylase en de β-amylase werkt op de tweede α (1,4) glycosidebinding zodat maltose wordt gevormd (zie figuur 7.14 b). β-amylase maakt deel uit van het rijpingsproces van fruit dat de zoetheid van fruit verhoogt terwijl het rijpt.

afkomstig van

Saccharificatie

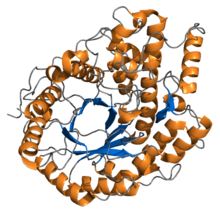

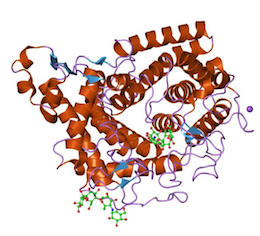

de volgende stap in het proces van het maken van ethanol is saccharificatie. Saccharificatie is het proces van verdere hydrolyse tot glucosemonomeren. Er wordt een ander enzym gebruikt, genaamd glucoamylase (ook bekend onder de langere naam amyloglucosidase). Het splitst zowel de α (1,4) en α (1,6) glycosidebindingen van dextrine einden om glucose te vormen., De optimale omstandigheden verschillen van de vorige stap en zijn bij een pH van 4,5 en een temperatuur van 55-65°C. figuur 7.14 C toont een schema van de glucoamylase, die ook wel een ϒ-amylase wordt genoemd. Er is een grote verscheidenheid van amylase enzymen beschikbaar die zijn afgeleid van bacteriën en schimmels. Tabel 7.2 toont verschillende enzymen, hun bron en de werking van elk.

| – Enzym | Bron | Actie |

|---|---|---|

| α-Amylase | Bacillus amyloliquefaciens | Alleen α-1,4-oligosaccharide links worden gesplitst te geven-dextrine en voornamelijk maltose (G2), G3, G6 en G7 oligosacchariden |

| B., licheniformis | Alleen α-1,4-oligosaccharide links worden gesplitst te geven-dextrine en voornamelijk maltose, G3, G4 en G5 oligosacchariden | |

| Aspergillus oryzae, A. niger | Alleen α-1,4 oligosaccharide links worden gesplitst te geven-dextrine en voornamelijk maltose en G3 oligosacchariden | |

| Saccharifying a-amylase | B., subtilis (amylosacchariticus) | Alleen α-1,4-oligosaccharide links worden gesplitst te geven-met dextrine maltose, G3, G4 en tot 50% (w/w) glucose |

| β-Amylase | Gemoute gerst | Alleen α-1,4-links worden gesplitst, het niet te verminderen eindigt, te geven limiet dextrine en b-maltose |

| Glucoamylase | A. niger | α-1,4-en α-1,6-links worden gekloofd, van de nonreducing eindigt, geven β-glucose |

| Pullulanase | B., acidopullulyticus | alleen α-1,6-schakels worden gesplitst om maltodextrinen met rechte keten |

sommige van de nieuwere ontwikkelde enzymen (hydrolyseringsenzymen van korrelig zetmeel – GSHE) maken het mogelijk om de liquefactiefase over te slaan door zetmeel bij lage temperaturen tijdens het koken te hydrolyseren. Voordelen zijn onder meer: 1) verminderde warmte/energie, 2) verminderde werking per eenheid (vermindering van kapitaal en bedrijfskosten), 3) verminderde emissies en 4) hogere DDG ‘ s. Ze werken door” ontkernen ” in zetmeelkorrels direct zonder het water zwelling/infusie., Nadelen zijn: 1) enzymen kosten meer en 2) besmettingsrisico ‘ s.

fermentatie

de laatste chemische stap in de productie van ethanol uit het zetmeel is fermentatie. De chemische reactie van fermentatie is waar 1 mol glucose 2 mol ethanol en 2 mol kooldioxide oplevert. De reactie wordt weergegeven in onderstaande vergelijking 2:

C 6 H 12 O 6 →2 C 2 H 6 OH + 2 CO 2

om gisting te veroorzaken, wordt gist toegevoegd. Een veel voorkomende gist is saccharomyces cerevisiae, een eencellige schimmel. De reactie vindt plaats bij 30-32°C gedurende 2-3 dagen in een batchproces., Aanvullende stikstof wordt toegevoegd als ammoniumsulfaat ((NH4)2SO4) of ureum. Een protease kan worden gebruikt om eiwitten om te zetten in aminozuren toe te voegen als een extra gist voedingsstof. Virginiamycine en penicilline worden vaak gebruikt om bacteriële besmetting te voorkomen. Het geproduceerde koolstofdioxide verlaagt ook de pH, wat het besmettingsrisico kan verminderen. Bijna 90-95% van de glucose wordt omgezet in ethanol.

Het is mogelijk om saccharificatie en fermentatie in één stap te doen. Het wordt genoemd gelijktijdige Sacharificatie en fermentatie (SSF), en zowel glucoamylase als gist worden samen toegevoegd., Het wordt gedaan bij een lagere temperatuur dan saccharificatie (32-35°C), die de hydrolyse in glucose vertraagt. Als glucose wordt gevormd, wordt het gefermenteerd, wat de remming van het enzymproduct vermindert. Het verlaagt de initiële glucoseconcentraties, verlaagt het besmettingsrisico, verlaagt de energiebehoefte en produceert hogere opbrengsten van ethanol. Omdat SSF in één eenheid wordt gedaan, kan het de kapitaalkosten verbeteren en verblijfstijd besparen.

distillatie en verhoging van de ethanolconcentratie

de laatste fase van de ethanolproductie is de verwerking van ethanol om de ethanolconcentratie te verhogen., Stroomafwaarts van de fermentoren is de ethanolconcentratie 12-15% ethanol in water (wat betekent dat je 85-88% water in je oplossing hebt!). Destillatie werd in een eerdere les genoemd; Ruwe olie moet worden gedistilleerd in verschillende kokende fracties om de olie te scheiden in bruikbare producten. Destillatie is een proces om componenten te scheiden met behulp van warmte en speciaal ontworpen torens om de vloeistof naar beneden te laten stromen en de dampen die worden gegenereerd naar boven te laten stromen. Water kookt bij 100°C, terwijl ethanol kookt bij 78°C., Echter, omdat water en ethanol verdampen bij een lagere temperatuur dan hun kookpunten, en omdat ze beide hebben Oh functionele groepen die worden aangetrokken tot elkaar, ethanol en water moleculen zijn sterk gebonden aan elkaar en vormen een azeotroop samen. Dat betekent gewoon dat je ethanol niet volledig kunt scheiden van water – de ethanolfractie zal ongeveer 5% water en 95% ethanol bevatten wanneer je aan het einde van het destillatieproces komt. Figuur 7.15 toont een schema van een destillatie-eenheid., Je wilt geen water in benzine als je rijdt, omdat het efficiënte verbranding voorkomt. Wil je water in je ethanol als je het als brandstof gebruikt?

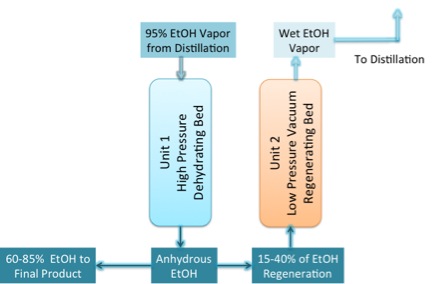

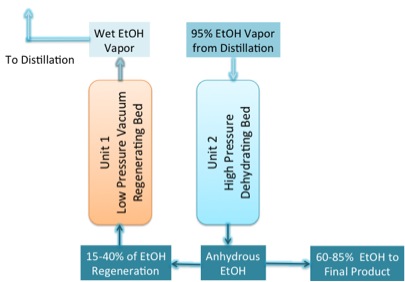

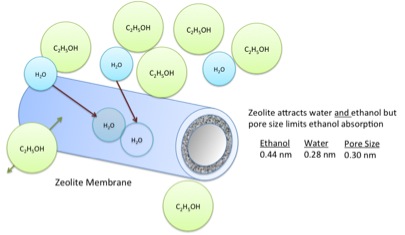

Het antwoord is nee, dus moet u een extra methode gebruiken om al het water uit ethanol te verwijderen. De methode heet uitdroging. De eenheid die wordt gebruikt wordt een moleculaire zeef genoemd, en het materiaal dat wordt gebruikt in het heet zeoliet., Onder deze omstandigheden absorbeert het zeoliet het water erin, maar de ethanol gaat niet in het zeoliet. Ze gebruiken een zogenaamde druk-swing adsorptie-eenheid. De unit is ontworpen om in twee modi te draaien. Bij hoge druk wordt de ethanol gedehydreerd in Eenheid 1 en bij lage druk wordt watervrij ethanol toegevoerd om het water uit eenheid 2 te verwijderen (figuur 7.16 a). Wanneer de zeolietzeef al het water heeft geabsorbeerd, wordt Eenheid 1 het lagedrukregeneratiebed en eenheid 2 wordt de hogedrukeenheid (figuur 7.16 b). De verblijfstijd voor het proces is 3-10 minuten., Het zeoliet voor dit proces is een sterk geordend aluminosilicaat met goed gedefinieerde poriegroottes die worden gevormd in Parels of opgenomen in een membraan. De zeolieten trekken zowel water als ethanol aan, maar de poriegrootte is te klein om de ethanol binnen te laten. Zoals opgemerkt in Figuur 7.17, is de poriegrootte van het zeolietmembraan 0,30 nm, terwijl de grootte van het watermolecuul 0,28 nm en de ethanol 0,44 nm is. Afhankelijk van het type eenheid, het membraan of parels kunnen worden geregenereerd met behulp van warmte en vacuüm, of door het stromen van de zuivere ethanol door de eenheid, evenals hierboven beschreven.,

het diagram toont 95% EtOH damp van destillatie naar Eenheid 1: een hoge druk dehydraterend bed. Van die 60-85% gaat EtOH naar het eindproduct, terwijl 15-40% van de EtOH unit 2 binnenkomt, een lagedruk vacuüm regenererend bed. Hieruit gaat de natte Etoh damp terug naar destillatie.,

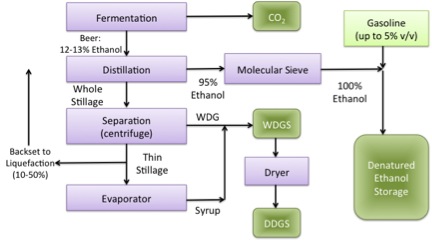

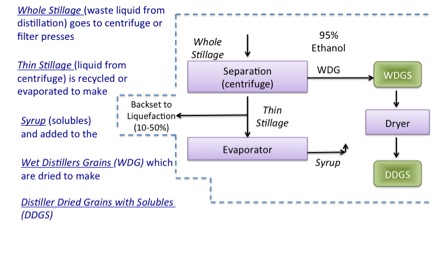

dus zodra we het materiaal gefermenteerd hebben naar ethanol, gaat het door een reeks processen om de producten te verkrijgen in de vorm die we willen. Figuur 7.,18a is een schema van productterugwinning, en figuur 7.18 b toont de definities van sommige van de terminologie.

Product recovery diagram van ethanol en andere producten. Uit fermentatie wordt CO2 samen met bier teruggewonnen: 12-13% Ethanol. Van daaruit vindt destillatie plaats. Dit herstelt 95% ethanol die door een moleculaire zeef gaat om 100% ethanol te worden en gaat in gedenatureerde ethanol opslag met benzine., Uit destillatie wordt ook hele stillage teruggewonnen. Dit gaat in scheiding / centrifugeren en levert dunne stillage en WDG op. De dunne stillage wordt ofwel gerecycled of het gaat in de verdamper en wordt siroop. De WDG en siroop worden gecombineerd tot WDGS. De WDGS gaat in het droge en wordt DDGS.

de afbeelding definieert terminologie.,

hele reststoffen (afvalvloeistof afkomstig van destillatie) gaan naar centrifuge-of filterpersen.

Dun Bok (vloeistof van de centrifuge) wordt gerecycled of verdampt te maken

Siroop (componenten) die zijn toegevoegd aan het

HULPWIKKELING (Natte distilleerder korrels) die vervolgens worden gedroogd te maken

DDGS (Dried Distiller Grains with Solubles)

samen Te vatten, maïs heeft 62% zetmeel, 19% eiwit, 4% olie en 15% water., Als je naar de producten kijkt op een droge basis (je kijkt niet naar het water als een product), 73% van de maïs is zetmeel en 27% is eiwit, vezels en olie. Voor elke schepel maïs, realistisch u zult genereren 2,8 liter ethanol, ~17 lbs CO2, en ~17 lbs DDG ‘ s. We zullen kijken naar de economie van dit proces en een paar andere processen in een latere les.

dus, op dit punt, kunt u zien hoe ethanol te genereren uit maïs., Als je ethanol wilt genereren uit cellulose in planten, heb je de informatie uit Les 6 om glucose te genereren uit cellulose (het is een meer betrokken proces), maar als je eenmaal glucose hebt, kun je dezelfde eindstappen gebruiken bij de productie van ethanol uit de fermentatie van glucose. In de volgende sectie, zullen we kijken naar de productie van een andere alcohol, butanol.